谘詢電話

ENGLISH0755-88840386基於PLC和組態軟件的瀝青冷再生攪拌站控製係統設計

發布時間:2021-06-16 17:34:44 |來源:網絡轉載

瀝青冷再生技術是利用專用機械將舊瀝青路麵經過翻挖、回收、破碎、篩分等方法處理後,與再生劑、新瀝青、新集料等按一定比例重新拌合成混合料,能夠滿足一定的路用性能,並重新鋪築於路麵的一整套工藝[1]。該技術不但能充分利用廢棄材料中的舊瀝青,而且還會在一定程度上增加混合料的抗壓強度,其生產過程幾乎不需要專用設備就可實現。瀝青冷再生攪拌技術能夠充分利用舊路麵的廢棄材料,解決廢棄材料對環境的汙染問題。該項技術在國外已經比較成熟,而在我國仍然處於初級階段。目前國內生產的瀝青混合料冷再生攪拌站控製係統中大都采用開環控製的電磁調速電機配料,設備運行時需要人工手動調節電 機轉速,配 料 精 度 低 而 且 實 時 性 較差,電能損耗大、電機運行效率較低,物料浪費比較嚴重。

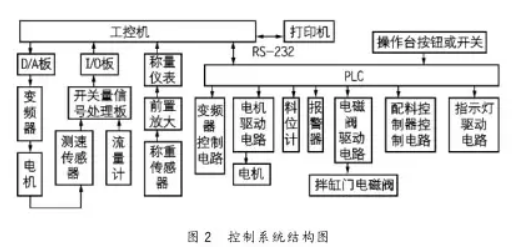

本文根據瀝青冷再生攪拌站工藝控製的要求,設計了控製係統總體結構圖。采用工控機作為上位機,以FX2N係列PLC作為下位機,提出了一種PLC與工控機相結合,並采用組態軟件作為上位機監控係統的瀝青冷再生攪拌站控製係統設計方案。

1 控製係統總體設計

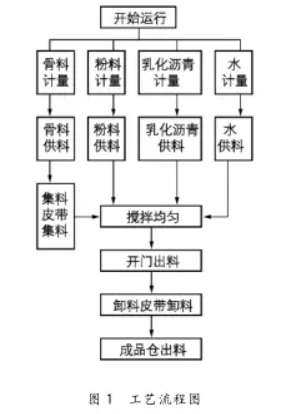

瀝青冷再生攪拌站工藝流程如下:利用裝載機或者其他上料機具,將需要拌合的不同粒徑的骨料分別裝進4 個配料鬥中,通過電子皮帶秤分別對各種骨料按施工要求的配合比進行稱量配料;在每個骨料鬥壁上裝有振動器,當物料在料鬥中起拱而影響配料時,啟動振動器進行破拱處理,保證給料機能夠連續均勻地配料;采用氣力輸送裝置把粉料輸送到粉料貯倉中,然後通過螺旋計量係統進行配料;為防止粉料倉結拱,考慮通過空氣壓縮機噴出的高壓氣體對粉料倉進行定時破拱;待配合的各種物料通過集料皮帶運輸機或螺旋輸送機輸送到攪拌機內,在攪拌機物料入口上部設有液體噴頭,根據混合前各種物料的含水量情況,供水係統噴加適量的水,以調整混合料的含水量,使之達到工藝所需的要求。拌合好的成品經成品料皮帶送至成品料倉暫存,倉底部有可控的鬥門供卸料用。工藝流程如圖1 所示。

根據瀝青冷再生攪拌站對配料和攪拌工藝的要求,控製係統結構如圖2所示。該控製係統有以下特點:

(1)邏輯(順序)控製占多數,主要是設備的邏輯啟停、保護。係統回路是一個多輸入、多輸出、純滯後、強時變的對象模型。

(2)該係統物料配比精度較高,且采用連續強製式攪拌工藝,故要求配料係統均勻、連續給料。配料係統中采用PID數字控製算法來協調各被控量的變化,其中,骨料采用皮帶秤稱重計量的方式,能夠對骨料的K8凯发登录入口作出快速調整;粉料采用螺旋連續稱重計量方式,螺旋秤上配有傳感器,可將反映粉料瞬時K8凯发登录入口的重量檢測信號反饋;水和乳化瀝青采用容積式計量方式,即檢測二者的容積K8凯发登录入口,結合軟件上的程序運算( 給料量與K8凯发登录入口之間的函數關係)來計量物料的重量。

(3)該控製係統與其他係統相比,硬件上具有斷電保護、故障報警以及防塵、防電磁幹擾、防雷擊功能,控製與管理分開,上位機一旦損壞,設備仍可工作;軟件上采用容錯技術和抗幹擾技術,實時自檢和修正數據,完善的數據庫功能和打印功能,配合物料倉上、下料位計對物料容量實行動態管理,當錯誤操作或運行時,能顯示錯誤信息以便及時處理。

2 硬件設計

2.1 上位機係統

設計中選擇研華IPC-610工控機,CPU為InterP4 ,主頻 1800MHz ,配置內存容量256M,硬盤容量80G 。研華IPC-610性能穩定,可實現人機對話,與 PLC 係統進行數據傳送和交換,將外部輸入的參數寫入PLC 係統,也可將 PLC 係統內部數據讀入工控機中,實現模擬量的實時顯示、目標值的設定以及產生報警信息等。為保證控製係統的可靠性,工控機采用標準配置且內裝光電隔離型8 路 D/A 板和 I/O適配卡。上位機係統可滿足下列功能:

(1)提供設備運行動態顯示畫麵、設備運行時間和參數設置畫麵。建立用戶數據庫和配方數據庫,並可編輯;建立工作報表數據庫,並可打印。

(2)根據物料的物理特性,上位機程序中對不同的物料采用不同的數字PID 控製算法,其中乳化瀝青采用積分分離的 PID控製算法,水、骨料、粉料采用PI控製算法 [2] 。

(3)係統主要參數和報警信號記錄。記錄數據供設計人員參考,以分析設備運行情況,進一步改進控製方案,提高係統運行效率。並可對故障設備及超越儀表設定值閃爍報警,提醒操作人員采取相應措施。

(4)可通過鍵盤( 或鼠標)直接控製啟動或停止各類電機、變頻器等。

(5)進入和退出係統的口令保護。

2.2 下位機係統

采用FX2N 係列PLC 作為下位機。根據攪拌站的工藝流程及實際需求,整個PLC控製係統共有67個輸入點、 55個輸出點,考慮到係統的擴展留有少量冗餘,因此選用FX2N-128MR PLC和FX2N-16EX擴展模塊各1塊。

PLC硬件要求實現手動操作、調整操作和全自動操作,前兩種方式一般隻是在設備調試或維修時候使用,係統主要以全自動操作方式為主。這種方式下,各種電機、變頻器電磁閥等設備的開停,各種工況的切換都由 PLC按照預先編製的程序自動生成,不需要操作人員的幹預。運行時間和各種測量參數均可在線或離線調整,設備的運行情況也可以由上位機進行監控,PLC對現場設備的開關量進行控製。控製配料控製器可以設定成品料的配方,顯示各種物料的稱量值;當某種物料的料位計報警並顯示缺料時,所有物料停止供料;通過上位機操作界麵中的設定或者直接修改PLC 寄存器的值,可以按照要求任意修改攪拌時間。其中,瀝青K8凯发登录入口控製是一個重要的環節,為確保安全性,係統設計增加了故障檢測、自鎖等多個保護環節,在運行過程中如遇到緊急情況,還可以手動按鍵操作進行幹預。當上位機出現故障時,設備在不改變原有物料配方的前提下仍可由PLC控製正常工作。

2.3 變頻器

控製係統設計中,考慮到實際生產的工藝流程以及工程需要,變頻器選用FR-A500變頻器,其麵板數字控製用於調試過程或手動調節,在自動控製工作模式時,采用端子電流控製方式。可選用具有4~20mA電流輸出的D/A 轉換板,輸出直接與變頻器電流控製端子相連。從實際調試過程看,供料電機運行速度變化範圍所對應變頻器輸出頻率範圍為5~60Hz ,調節步長為0.1Hz ,可滿足實際需要。

變頻器的控製過程如下:貯料倉( 骨料鬥、粉倉、水箱或瀝青箱)中的物料通過變頻調速的輸送機,輸送到集料機上( 或拌缸中) ,測速傳感器檢測給料電機的轉速,發出脈衝信號傳送給工控機。工控機對反饋數據進行處理,將數據與標準設定值進行校準,並利用 PID 算法產生相應的電流信號(4~20mA)傳送給變頻器,變頻器根據信號產生一個執行量 ( 輸出頻率) ,以此控製電機的轉速,調整貯料倉的出料量。貯料倉狀態檢測及控製接口檢測各種貯料倉的出料情況,對料倉進行監測。電機驅動電路負責將電機接入電源電路,通過改變變頻器的頻率來調整該種物料的配料K8凯发登录入口。當 PLC控製出現故障或人為切除時,上位機運行界麵上的變頻器圖案出現紅色,並發出報警;此時,操作人員可以切換到手動方式,使用變頻器操作麵板或者旋鈕式電位器手動調節變頻器的輸出功率,並根據測速傳感器反饋數據與標準設定值進行對比。

變頻器的使用降低了交流電源的供電質量,對計算機係統產生高頻幹擾,嚴重時會造成控製係統無法正常工作,因此,控製係統應采用交流淨化電源單獨供電。

3 軟件設計

3.1 PLC程序設計

3.1.1 工作流程和功能

攪拌站設備主要部件操作順序為:

(1)啟動運轉操作順序:空氣壓縮機啟動→ 斜皮帶機啟動 → 攪拌缸啟動 → 集料皮帶機啟動 → 粉料輸送螺旋機啟動 → 瀝青泵、骨料給料機、計量水泵啟動→ 粉料計量螺旋啟動 → 配料控製係統啟動。

(2)停止運行操作順序:配料控製係統停→ 瀝青泵、骨料給料機停 → 計量水泵停 → 粉料計量螺旋停 → 集料皮帶機停 → 粉料輸送螺旋機停 → 攪拌缸停→ 斜皮帶機停 → 空氣壓縮機停。

(3)給料機、計量水泵、粉料計量螺旋啟動後,轉速由配料控製係統控製。

3.1.2 PLC程序設計要求

攪拌站設備PLC程序設計要求如下:

(1)自動運行時,係統按照警報電鈴(10s)→空壓機(延時5s )→ 斜皮帶機(延時3s)→攪拌缸星型啟動(延時8s)轉三角運轉(延時5s)→集料皮帶機+ 粉料螺旋輸送器(延時5s)→瀝青泵+骨料給料機+粉料計量螺旋輸送器+計量水泵(延時5s)→ 微機配料係統的順序,依次啟動。攪拌缸啟動采用星-三角降壓啟動(延時8s)。

(2)停止運行時,係統按照微機配料係統(延時3s)→瀝青泵+骨料給料機+粉料計量螺旋輸送器+計量水泵(延時3s)→集料皮帶機+粉料螺旋輸送器(延時10s)→攪拌缸(延時20s)→斜皮帶機(延時10s)→ 空壓機的順序依次停止。

(3)手動操作時,各功能部件能獨立啟動和停止。

(4)加裝無料測試裝置,骨料倉無料輸出或出料K8凯发登录入口達不到要求時,振動器自行投入使用。

(5)加裝水泥K8凯发登录入口測試裝置,當水泥K8凯发登录入口不足或低於設定值時,該裝置輸出開關信號,使水泥破拱裝置自動投入使用。

(6)根據水池水位自動調節供水,保證供水穩定。

(7)成品倉門可按設定時間自動卸料。

(8)緊急開關動作時,各運行部件全部斷電,整機停止運行。

(9)對負載較大的主要部件如攪拌缸、皮帶機、螺旋等有過載保護。

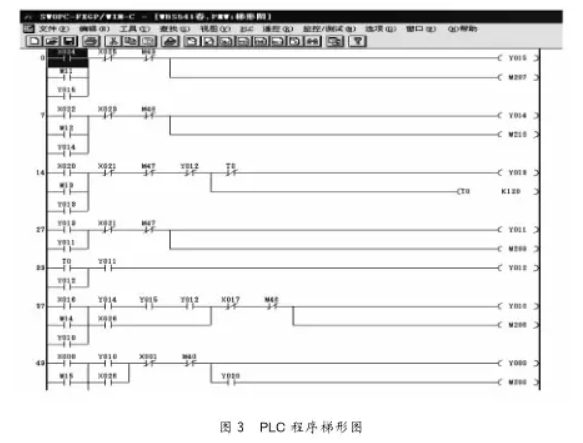

3.1.3 PLC程序設計

按照上述PLC程序設計要求,進行設備PLC編程,其部分編程界麵如圖3所示。

3.2 基於 “ 組態王”的監控軟件設計

監控係統的硬件架構采用工控機+工業級板卡的方案。工控機運行由“ 組態王”開發的監控軟件,工業級板卡用作外部信號的輸入輸出接口,工控機通過與板卡的通訊來實現對廠拌站各路輸入輸出信號的控製。監控係統主要實現下麵3 種功能:① 重現現場工藝流程,並進行實時數據采集和配比控製; ②生產情況查詢,可通過曆史報表了解一段時間內的配料生產情況; ③工藝參數配置,包括配方管理和係統參數的修改等。監控係統主要分為以下幾個部分:

(1)主控界麵。

主控界麵的作用是模擬瀝青冷再生攪拌站生產工藝流程,並實時監測生產過程中的各重要參數信息。在該生產流程中,需要實時監測的參數包括采集自5個骨料配料機和1個粉料供給機的物料重量和物料傳送速度,以及各種配料的實際/設定K8凯发登录入口、累計量、各配料設備的運行狀態。由於參數量較多,在主控界麵中,選擇用報表的方式顯示各種信息。

(2)曆史報表管理。

在實際生產過程中,需要對生產過程進行統計、分析,使操作人員能夠及時掌握生產情況,曆史報表往往是一個有效的工具。係統設計了兩種曆史報表:日報表和故障報表。日報表記錄每天各種配料的用量和生產穩定土的產量;故障報表則記錄一段時間內生產過程中發生的各種故障信息。基於“組態王”的曆史報表模板可設計兩張報表格式,同時利用開發係統提供的報表函數,還可對報表數據進行統計和報表打印。

(3)配方管理。

配方是進行配料控製的重要指標,監控係統在啟動生產前必須先獲得配方,才能根據生產總量得到各種配料的設定K8凯发登录入口,實現配比控製。該模塊提供創建新配方及修改、刪除已有配方等功能,並可通過柱狀圖清楚直觀地查看各配方的配比情況。它具有保存上一次配方的功能,如果在下一次生產之前並沒有重新選擇配方,則係統將自動調入最後一次生產所使用的配方,可有效地避免因操作人員的疏忽而造成生產事故。

4 結束語

按照瀝青路麵的設計壽命(15~20年) ,我國在 20 世紀90 年代陸續建成的高速公路已進入大、中修期,現在每年有12% 的瀝青路麵需要翻修,利用廢棄的舊瀝青,每年可節省材料費3.5億元[3],因此瀝青冷再生攪拌設備市場效益潛力巨大。

采用FX2NPLC的瀝青冷再生攪拌設備提高了生產效率、配料精度以及產品整體檔次,節約了生產成本,保證了設備工作的可靠性。裝有控製係統的ARC300 型瀝青冷再生攪拌設備已由滬寧高速公路鎮江管理處在其施工路段投入使用,應用後檢測結果表明,攪拌的成品料瀝青裹附性良好,控製係統達到設計要求:骨料集料誤差小於3% ,水泥石灰穩定劑誤差小於1%,供水係統誤差小於1% ,乳化瀝青誤差小於0.5% 。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:粉體物料定量給料係統的研究與應用

- 下一篇:攪拌站計量係統的優化