谘詢電話

ENGLISH0755-88840386基於PLC的包裝防錯控製係統的設計

發布時間:2021-07-06 11:52:58 |來源:網絡轉載

0引言

隨著當今社會現代化與信息化的發展,將信息技術、自動化技術應用於工業生產中已成為一種趨勢。在當代工廠生產中,企業不隻看重產品的數量,對產品的質量也有很高的要求。工業生產中,在產品的包裝環節,通常情況下都是工人憑借生產經驗進行產品的包裝檢測,這種檢測方式很容易出現疲勞操作,造成包裝失誤,影響消費者的滿意度。該文提出基於PLC的包裝防錯控製係統,為工業現場的產品檢驗和包裝過程開辟了新的思路。包裝防錯控製係統取代了工人憑經驗操作的過程,大大降低了工作失誤率,減小勞動強度,提高產品的生產速度。同時,操作現場還可以通過觸摸屏編輯參數,顯示產品的實時重量、數量等數據。係統經調試已應用於某動力工具生產公司,客戶反饋很好,優化了生產工作現狀,提高了產品生產效率。

1硬件係統

某企業原有一條生產線,在產品的包裝環節,包裝箱內除2個該公司生產的動力工具外,最多還需配套2本使用說明書,貼3種不同的標簽。按照以往的工作流程,在封裝之前,先對產品進行人工檢查,工人憑經驗查看產品是否合格,是否存在遺漏零件的情況,然後再去分別拿標簽和說明書進行粘貼放置,現場工人很容易出現疲勞操作現象,這種工作方式不僅浪費時間,而且無法保證產品的精度。現需要設計一套包裝防錯控製係統,控製流程如下:工人在稱重平台上進行產品封裝過程,平台上的接近開關激活防錯控製係統;稱重傳感器檢測產品的重量,與多個產品總重量的平均值進行比較,判斷是否遺漏零件;工人經過光幕取拿標簽,每經過一個光幕都會像控製器發送一個開關量信號,防止漏貼標簽;使用條形碼掃描器掃描產品說明書上的條形碼,以防遺漏說明書;最後踩踏腳踏開關,綜合產品的重量和標簽說明書的數量,給出不同的信號燈的顏色,判斷整個封裝過程是否符合標準。

1.1係統構成

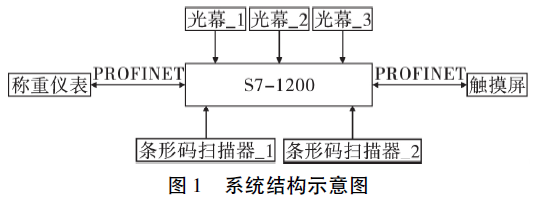

包裝防錯控製係統主要負責現場信息的采集與判斷。控製係統主要包括PLC、稱重變送器和觸摸屏。PLC選用S7-1200係列,包括CPU1212C,SM1223(DI16/DO16×24V)模塊和

CSM1277緊湊型交換機模塊[1],該型號CPU為緊湊型CPU,已集成8個數字量輸入點、6個數字量輸出點,並自帶一個以太網口用於與其他設備或者編程軟件TIAPortalV13進行通信;稱重設備選用ACT350增強型變送器,該設備同樣由24V直流電源供電,支持PROFINET接口通信,有一個模擬傳感器接口,支持最多8隻350Ω傳感器,精度高,配置簡單,支持35mm導軌式安裝,節省控製櫃空間,易操作;觸摸屏選用KTP700BasicPN型號,該型號觸摸屏為800×480像素,有8個功能鍵,1個PROFINET接口,1個USB接口,支持按鍵和觸摸操作。防錯控製係統的硬件連接示意圖如圖1所示。

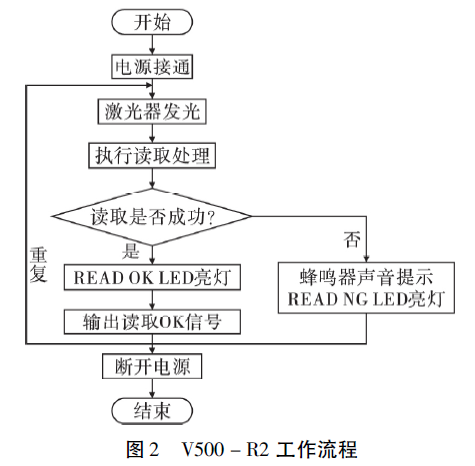

為適應不同生產線上的包裝要求,光幕和條形碼掃描器設計為插拔可移動式,根據不同要求選擇合適的光幕(最多3個)和條形碼掃描器(最多2個),係統通過獲取光幕、條形碼掃描器的開關量信號來判定標簽、說明書是否放置完畢。為適應現場環境,節省設備的安裝空間,選用勞易測MLC300T14-150型號的光幕,直接將信號線連接至PLC的輸入點即可;條形碼掃描器選用歐姆龍V500-R2係列產品,體積小,便於安裝,帶有燈光、蜂鳴器等提示功能,讀取速度可達1000次/s。通過用戶手冊指定的菜單命令在條形碼掃描器內注冊產品說明書編號,並設置為常開讀取方式,無需外部觸發信號,接通電源期間即為可讀取狀態,讀取模式為連續讀取,連接信號輸出線至PLC輸入點。條形碼掃描器工作流程如圖2所示。

1.通信設置

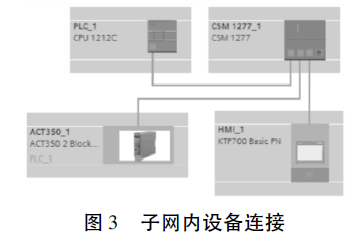

該文的通信主要包括PLC與稱重變送器、PLC與觸摸屏之間基於PROFINET協議的通信。控製係統中所有設備通過CSM1277交換機模塊(含4個RJ45接口)相互連接,網絡中的每個PROFINET設備均通過其PROFINET接口進行唯一標識,每個PROFINET接口具有一個MAC地址(出廠默認值)、一個IP地址和PROFINET設備名稱。

建立控製係統的通信網絡,選擇相應型號的PLC模塊進行組態,在組態界麵中選擇查看CPU的PROFINET接口信息,點擊新建子網按鈕,建立PN/IE_1子網,子網的地址采用默認的192.168.0.x格式,前3個字節的子網地址完全相同,第4個字節是子網內設備的地址,可在0~150之間任意取值,但不能與網絡中其他設備的IP地址重複。在拓撲試圖中分別添加交換機模塊、觸摸屏和稱重變送器模塊,分別設置PLCIP地址為192.168.0.1,稱重變送器模塊IP地址為192.168.0.2,觸摸屏IP地址為192.168.0.3,網絡內所有設備的子網掩碼為255.255.255.0,網絡內設備的名稱均為默認名稱,可以選擇更改。網絡內各設備與交換機模塊之間的接線如圖3所示。交換機模塊的第4個端口可連接計算機,進行係統調試。

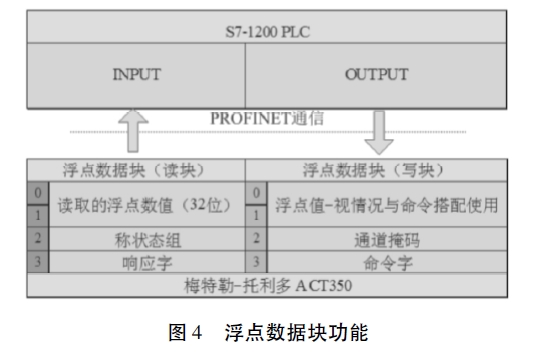

稱重變送器基於SAI(Stand-ardAutomationInterface)協議實現與控製器之間的數據交換。稱重模塊中默認為4個字讀數據塊和4個字寫數據塊,分別對應控製器的4個字的輸入(I100~I107)和4個字的輸出(Q100~Q107)。稱重模塊中每個字的功能如圖4所示。

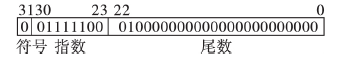

稱重測量數據以32位單精度浮點數格式發送至控製器的I100…I103地址內,其中包含小數點、正負號等特殊字符。浮點數據格式遵循IEEE784-1985格式標準[2]。32位浮點數各個位的意義如下:

標準數據的浮點數可表示為:

![]()

符號s為浮點數的最高位,0表示正數,1表示負數;指數e由中間8位確定;尾數f位由最後23位數確定。如上所示浮點數,經由觸摸屏顯示數據即為0.15625。PLC通過命令字向稱重變送器發送不同的指令,請求不同的數據,如毛重、淨重、去皮等。PLC以“變量”的方式實現觸摸屏與稱重模塊之間的通信。在觸摸屏與PLC已建立通信連接的基礎上,定義需要監控觀察的過程變量,創建觸摸屏畫麵,將畫麵中的元素與PLC中的變量建立連接,實現實時監控生產過程的目的[3]。

2軟件係統

係統基於TIAPortalV13軟件平台搭建而成,該平台集成了STEP7,WinCC和Startdrive軟件,可以對控製器、HMI設備和驅動設備進行同步組態,可以實現在一個軟件中同時編輯PLC程序和觸摸屏畫麵的目的,有利於統一的數據保存,確保整個項目中的數據穩定性。

2.1 PLC程序

包裝防錯控製係統的生產工藝流程主要包括兩個方麵,第一方麵是稱重數據的采集、處理、保存程序,實時存儲有效數據供係統調用。第二方麵根據光幕和條形碼掃描器的高電平信號來判斷是否遺漏標簽、說明書,若產品的稱重數據在允許誤差範圍內,且未遺漏標簽和說明書,則確定為合格產品且包裝環節準確。

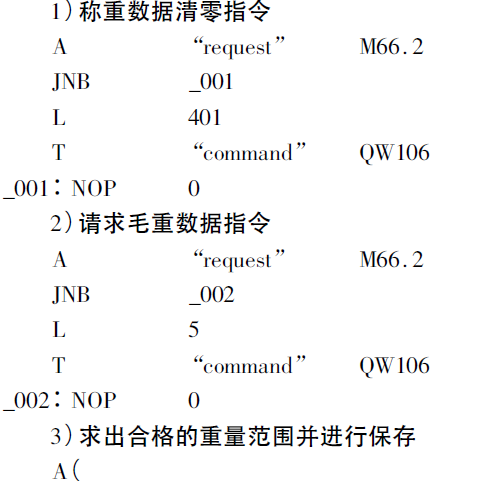

係統第一次啟用時,PLC通過QW106向稱重變送器發送請求稱重數據的指令,變送器發送32位單精度浮點數稱重數據至地址ID100中,通過觸摸屏輸入第一個產品的目標值和允許誤差值,分別保存在地址MD28,MD24中,包裝前5個產品的重量是否合格是通過目標值與允許誤差值求和、做差來判斷;從包裝的第6個產品開始,則需要求出此產品之前5個產品總重量,然後求出平均值作為目標值保存在MD32中,通過平均值與允差值求出允許的產品重量的最大值和最小值分別保存在地址MD132,MD136中,與MD32中的數據進行比較,判斷產品重量是否合格。PLC部分程序如下:

2.2觸摸屏設計

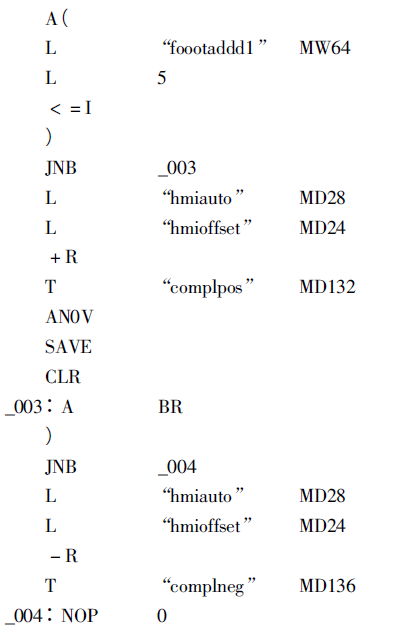

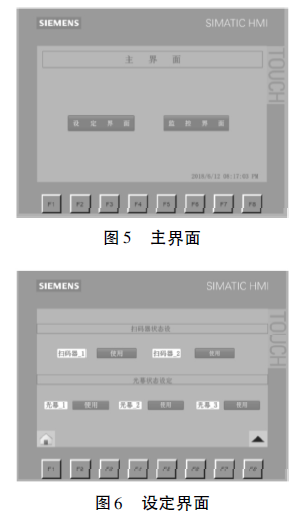

包裝防錯控製係統需要利用觸摸屏來顯示數據和工作狀態。觸摸屏主要包含主界麵、設定界麵和監控界麵,如圖5~圖7所示。

主界麵中包含有設定界麵按鈕和監控界麵按鈕,用來執行跳轉到指定界麵命令。

設定界麵中包含5個開關按鈕,分別對應2個條形碼掃描器和3個光幕。根據產品的包裝要求,選擇需要使用的光幕和條形碼掃描器,如生產線僅需要一個條形碼掃描器和2個光幕,點擊需要移除設備的對應按鈕,切換為未使用狀態,移除關閉的設備備用即可。該係統設備默認為全部使用。

監控界麵包含的功能較多,不僅可以實時顯示

稱重平台上產品的重量,還可以通過觸摸屏輸入目標值、允差值等參數。在監控界麵中設置有模擬燈光信號,用戶可以直接觀察到產品重量是否合格,標簽、說明書的個數是否達到要求等信息。為防止出現稱重平台上沒有產品時,稱重儀表上仍為非零狀態的情況,在監控界麵中設置清零按鈕向稱重變送器發送指令將顯示數字置零;同時設置複位按鈕,清空PLC中記錄的產品數量等信息,方便進行定量生產時的計數操作。

3結語

該文針對產品及其包裝的防錯問題,研究並設計了一套自動檢測控製係統,控製係統根據采集的稱重數據和開關量信號判斷產品及其包裝是否符合標準。係統經調試後已穩定運行,大大提高了工作效率,降低了生產成本,代替了以往的人工檢測過程,提高了產品精度。但該文僅針對一類生產線進行監控,並不適用於所有產品的包裝檢測過程,後期仍需要不斷地調試設計來適應更多的產品。

本文源於網絡轉載,如有侵權,請聯係刪除