谘詢電話

ENGLISH0755-88840386自動包裝機的電控係統改造

發布時間:2020-06-30 08:44:22 |來源:網絡轉載

引言

我國煙草行業在20世紀80年代初至90年代初大量 引進了德國某公司生產的包裝機組,這些設備投入運行的時間較長,其電氣控製係統處於老化、失修狀態, 使B1機組的故障率提高,同時因為其簡單的顯示係統經 常出現故障誤顯示,給維修造成一定困難,從而使維修費 用大大增加。而且隨著工業自動化程度的不斷提高,這些 采用邏輯線路板作為控製係統的電控係統已經遠遠不能 滿足生產的要求。

因此,采用新技術和新方法對其電控係統進行改造已 經成為當務之急。

本文主要論述了應用PLC、觸摸屏和變頻技術對包裝機組的大條硬皮包裝機部分的控製係統進行改造的具體實現方法。

1 電控係統改造任務分析與實現

任務是把從上位機透明紙小包包裝機送來 的煙包包成硬盒條包。備用的條盒紙放在硬條包裝 機的存紙盒裏,機器工作時,通過吸嘴負壓從存紙盒中一 張一張地吸出。

如果沒有小包輸入或不足1。包時,則條盒紙會自動 停止輸送,相應地不塗膠,也不進入包裝轉塔。

下麵介紹機器的包裝工藝過程。

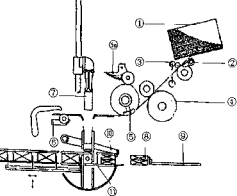

如圖1所示,上位機是兩盒煙包摞成一堆送給以適應5X2結構的條包要求。送來的一堆包件通過兩個 反射式光電開關(B1/2和B1/3)檢測產成一個計數脈衝 信號加到雙向計數器上,左側數碼管顯示從。變到1;第 二堆送進後又由1變為2……第五堆送進後右側數碼管 (條計數顯示)則顯示為1,與此同時左側數碼管顯示是由 4變為0,這表明已滿足5X2構成,計數器產生索取一個 條皮的電信號。使吸取通道打開,條皮便從條皮匣(圖1 中的①)吸取出來。吸取杆把吸出的條皮轉移到傳送軌道 上第一個傳送輾上(圖1中的③),這時有一個檢測器檢驗 條皮吸出和它的同步送進,同時開啟接近開關(B1/5),使 操作盤下右側條計數值減1。

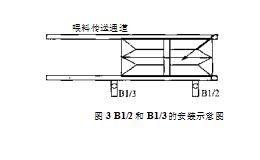

皮離開最後一堆傳送輻時,準直杆把條皮移進擠壓台,並 使條皮置於準確朝向衝頭(圖1中的⑦)的位置上。同時 兩個操縱杆把條皮的前端壓向點式塗膠裝置(圖1中的 ⑥)的膠盤,使條皮頂邊有了許多膠點。接著衝頭壓向條 皮底部,把條皮壓進有四個模腔的折合轉塔內(圖1中的 ⑪)。條皮被壓進轉塔模腔的同時,條皮的兩端側的後麵 小折邊(圖2中的①)被折彎。接著轉塔旋轉90。,使已裝 有條皮的模腔朝向包件喂料傳送軌道。此時,待包包件恰 好被送到推煙器前麵,正對著轉塔模腔,先檢驗其5 * 2結 構,並無一盒是受損的。包件裝入條皮盒後,頂部折合器 (圖1中的⑩)把條皮上邊的長折邊折下(圖2中的②)。

接著轉塔再旋轉90°,並在旋轉過程中將條皮的下麵 長折邊向上折起,與已折下的上折邊點式膠合起來,呈 圖2中⑤所示狀態。轉塔又旋轉90°的過程中通過半圓滑 槽將兩端側的前麵小折邊(見圖2中的④)折合起來。最 後把兩端側的頂蓋折下(見圖2中的⑥),粘合成為完整的 一條,並送進提升塔軌道,送進下位機進行透明紙外封裝。

2 機器的檢測控製係統

通過對包件、包裝材料以及機械運動過程的檢測,實 現工藝過程控製和質量保證控製。

2.1喂料計數器電路用到的檢測器

(1) B1/2 和 B1/3

它們是反射式光電開關。安裝在喂料傳送帶的始端: B1/2在前,Bl/3在後;二者之間距離略大於一盒煙包的 寬度。其示意圖見圖3。其檢測原理是:當送入的一堆煙 包通過B1/2時,B1/2產生一■個脈衝電信號。之後這一堆 煙包又通過B1/3.B1/3又產生一個相同的脈衝電信號。 這兩個脈衝電信號在電路內部產生一個脈衝信號,作為記 錄這一堆煙包的計數信號。因此,每送入一堆煙後,利用 堆計數器信號使堆計數器加1;當第5堆煙包到後,因為 已滿足5*2結構,條計數顯示器由。變為1;而堆計數顯 示器上複位為0,等待接收下一條的第一堆煙包的計數。

(2) B1/5是接近開關,用於條計數器的減1計數

當條皮被吸下後由它給出計數輸入信號使條計數器 減1計數,若條計數顯示原為2,現在則顯示為1;若原顯 示為1,現在則顯示為0。

送入的一堆煙包

2.2條完整度檢驗電路用到的檢測器

- B33是接近開關。共有10個,與一條中煙包的 5X2組成結構完全對應。在向轉塔推進之前檢查小盒煙 包是否滿足10盒的數量。若滿足,機器正常運行,可以包 條皮若不滿足,機器停車。

- B42是接近開關,用來引導10個B33進行處檢。 在每次10個B33對條完整度檢驗之前,當“尋訪”凸輪的 凹口對準B42時,它發出自檢指令信號,使設置的10個 B33進行自檢。若無一失效,則機器正常運行下去,允許 B33檢驗條完整度;若有任一失效,則說明已無法檢驗條 完整度,便停車。

- B44是接近開關。推煙器將經過完整度檢驗無誤 的包件推進轉塔模腔的條皮盒內,然後在其退回的過程中 由B42引導對B33進行自檢,為下組包件的完整度檢驗 做好準備。當推煙器退回到正確的等待位置(B44被推煙 器遮住的位置)之後,由B44阻斷B42引導對B33進行自 檢。隻要推煙器仍在正確的等待位置上,B42的尋訪凸輪 隨即又轉到其凹口所對準的接近開關B42,也不進行 自檢。

2.3電機過載保護的檢測器

B13是接近開關。經過變速後的從動軸上裝有一個 帶六個孔的金屬圓盤,B13貼近這個圓盤。圓盤旋轉時, 其孔便周期性的對準B13,使B13的狀態周期性地改變, 從而產生周期性電脈衝信號。該電脈衝信號周期T與電 路內部設定的固定時間T0相比較,當T

3控製係統的硬件設計

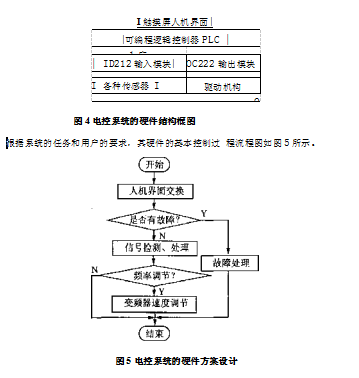

本係統通過觸摸屏、變頻器、可編程控製器(PLC)實 現對大條包裝機電控係統的改造。其硬件結構框圖如 圖4所示。

3.1 PLC的使用

在該設備中,產生輸入控製信號的設備有:工作方式 轉換開關、每個電機的啟停按鈕、自動方式下的啟停按鈕、 急停按鈕、每個交流接觸器的輔助常開觸點、低壓斷路器 的輔助常開觸點和金屬檢測傳感器的信號輸入等。輸出 設備主要有:毎個電機的交流接觸器及其對應的在配電櫃 上的運行狀態指示、電磁閥及其狀態指示、兩個變頻器的 控製信號和故障報警等。因此,該設備共需要50多點的 輸入信號,10多點的輸出信號,按照選擇可編程序控製器 的原則,考慮到以後擴展的需要,1/0點數留有一定的餘 量,其I/O點數為60/15。本套設備中的可編程控製器選 用日本0MRON -CS1機型作為控製主機,根據實際需要 組態PLC,控製性能和頻率響應滿足並符合原有的邏輯 和速度要求。

3.2觸摸屏的使用

觸摸屏采用某公司UG420H-SC。觸摸屏實現了 故障報警、計數統計的實時顯示和開關按鈕目標值的設定 以及報警信息提示等功能。電腦與觸摸屏之間的畫麵通 過電纜UG00C-T傳送,PLC和觸摸屏之間則通過RS- 232電纜傳送。PLC作為中央處理單元,由於其本身不具 備人機交互功能,在工藝參數較多,需要人機交互時,使用 具有觸摸操作功能的觸摸屏就是一種很好的選擇。在本 套電控係統中,觸摸屏顯示和PCL實時交換信息,監控整 個機器的運行狀態,顯示監控信息和故障信息,通過觸摸 屏和PLC結合使用,可以在觸摸屏中直接設定開關量,並 可實時監控電控係統的實際運行狀況。

3.3電機的使用

由於原先的直流電機是通過電刷的換向來運轉的,電 刷易損壞又十分昂貴,且由直流調速板控製的電機其控製 電路複雜,成本高,所以該係統中將原係統直流電機改造 為由變頻器加交流電機的傳動係統。這樣大大提高了驅 動係統的可靠性和性價比。

4電控係統的軟件設計

4.1 PLC軟件方案的設計

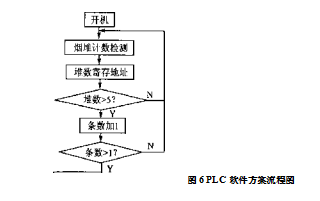

PLC工作穩定可靠,適用於邏輯運算。用PLC替代 邏輯線路板,可大大減少故障發生率,簡化了電控係統結 構,便於維修和保養。PLC軟件編程是整個係統的控製 核心。選用OMRON-CS1機型作為控製主機。一是輸 出給變頻器轉速信號,控製電機轉速;二是按照一定的控 製策略給出執行單元的控製信號。從而實現整個包裝機 電控係統的檢測控製。同時,與觸摸屏進行實時通信,為 其提供顯示數據,並對觸摸屏輸入的信息進行處理等。在 使用PLC軟件編程時,應注意的是PLC程序的掃描周期 是否符合機器的包裝速度。大條包裝機的包裝速度為每 分鍾8000支煙,每20支為一包,則每分鍾包400包,所以 本套設備的包裝速度約為150 ms每包,即1. 5 s每包,遠 遠低於本係統中PLC的掃描速度。完全符合大條包裝機 的包裝速度。PLC軟件方案程序流程圖如圖6所示。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:超細碳酸鈣包裝機軟硬件改造

- 下一篇:微粉末自動包裝機的計量原理及精度保證