谘詢電話

ENGLISH0755-88840386彈簧自動測力分選包裝機的設計

發布時間:2020-07-16 13:59:49 |來源:網絡轉載

1引言

彈簧檢測是其生產過程必不可少的工 序。測力是檢測的主要內容之一。彈簧力參數直接影響彈簧的性能和工作狀態.尤其是 高精度彈簧以及需配對或配套使用的彈簧 (如離合器剝車彈簧、重載下的套簧等)、要求 嚴格按力參數分選包裝。這類彈簧大批量生 產時,用手工在測力儀上測試存在如下問題:

(1)易產生操作誤差,包括有測量位移誤 差,工件偏置誤差,操作速度變化而產生的附 加動載荷,操作手柄在測試讀數時因抖動或 鬆動引起的誤差;

[2〉易產生讀數誤差.指針擺動慣性、操 作者疲勞觀察錯覺等引起的誤差.

我國自八十年代初開始研製自動測力裝 置,至今還未有令人滿意的結果,究其原因可 歸納為如下幾點。

〈1)沒排除受檢彈簧與定位元件表麵在 測力過程中的摩擦力的影響及機械動作、液 壓裝置衝擊所引起的附加動載荷的影響.

(2)沒有很好地消除測力裝置本身的加 工和安裝誤差;

<3)受傳感器精度影響及分選控製誤動 影響

5)大多數機型不能同時完成自動測力 和分選功能

由於手工操作檢驗及現有測力機的缺 陷,嚴重影響產品質量和檢驗效率,本文提岀 新型測力分選機,以期與同仁交流。

2方案設計

自動測力分選包裝機設計目標是使測力 和分選(包括進入包裝箱)在同一裝置自動完 成,實現整機自動化,提高效率和測量精度。 該機工作流程擬定為“送料T測力T分選(.顯 示記數)T包裝裝箱”。整機布局方案如圖1 所示。

2-1送料裝置

送料裝置的設計要求是將受檢彈簧逐 個連續地輸送給測力係統,設計方案是用 一分料盤逐個將受檢彈簧從料鬥中取出並 輸送出去,如圖2所示。

2.2測力係統方案

測力係統的設計要求是將工件準確定 位並對其進行檢測同時發出信號給分選係 統。設計方案是用V型塊定位,使彈簧中心 與傳感器中心對中•測力杆沿受檢彈簧軸 線移動實現測力,並由測力杆對麵的傳感圖3 器向分選係統發信號。測力係統是該機的主 機部分,其方案如圖3所示.

2.3分選係統方案

分選係統的設計要求是將傳感器電信號 轉換放大控製各分選門完成分選任務,並完 成顯示記數功能及更換包裝箱的功能。設計 方案用A./D轉換、cpu及D/A轉換,控製各 分選門電磁鐵。電磁鐵運動將分選門打開。分 選門由其上複位彈簧實現閉合複位.單片機 ,cpu)還控製顯示器顯示、記數。在某包裝箱 內工件數達到預定值後,由cpu發信號經D./ A轉換,控製電磁離合器。離含器閉台,更換 包裝箱。分選係統方案如圖4、圖5所示。

3傳動方案

考慮到該機要求送料測力協調配合.各 部分運動要求精確.而原動機,測力係統及傳 送裝置之間相距較大,采用了鏈傳動;為滿足 大傳動比.要求在原動機和工作係統之間采 用蝸杆獄速箱,該機主要傳動係統方案如圖 6所示。

4主要結構特點及主要參數

為實現設計目的.在結構設計時作了如 下考慮。

測量誤差,在測量杆上設置一限位台階(限位 台階可根據受檢彈賛尺寸作軸向調整)。在定 位台階後設置一彈簧(其剛度大於受檢彈賛 剛度),從而可消除傳動鏈誤差影響,同時又 可承受傳動鏈誤差(製造、安裝誤差)引起測 量杆附加位移,避免構件變形或破壞《見圖 3);

⑶為使定位和測力動作配合協調.將定 .位控製凸輪和測力杆控製凸輪裝在同一軸 上;

(4) 為使自動送料與測力動作協調配合, 送料盤運動由凸輪軸通過鏈傳動產生;

(5) 輸送滑道傾斜設置以實現工件在各

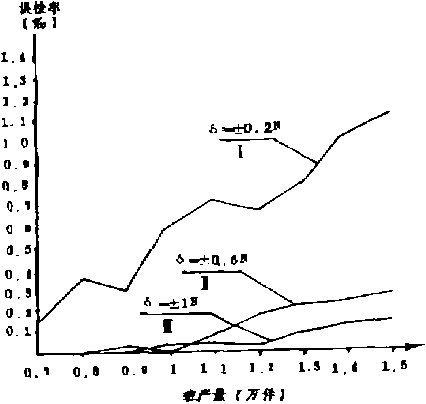

囹7 祥機測試結果

注:1 .1曲線為同一規捂產品檢測結果I I曲線為另一 規格產晶檢測結果:測試結果是以班產量o. 1萬件 為間隔,取E班測試結果的平均值

係統之間自動傳送。在測力部位,滑道中間開 有一矩形孔、其寬度等於定位元件寬度(小於 受檢弾簧長度),以便定位元件上下運動及弾 簧受檢後自動下落到滑道上向分選係統運 動。

樣機主參數如下:

電機功率:。.75kW

外形尺寸:2100X650V1450(-^X 寬 X

高)

主軸轉速:20 —30 r/min

班產量:0.8〜1.2(萬件”班

測量精度書FM=0.5N

誤檢率:^<0. 2%0

5樣機測試結果

此項目曆時近兩年,通過製造樣機現場 運轉測試.各項性能參數均達到行業標準、滿 足設計要求,特別是誤檢率已完全控製在0. 2場以內。由現場測試數據分析可知,誤檢率 中是隨測量精度指標參數和班產量變化而變 化的(見圖7人若測量精度為8=±1 N(此精 度能滿足絕大多數行業對彈簧的要求),誤檢 率。幾乎為零。

6結語

(1)該機通過送料裝置自動給料,從而提 高整機自動化水平,避免傳統機型逐個手工 裝卸。

(2〉測力係統消除了被測彈簧與定位元 件的摩擦力.消除了傳動鏈誤差引起的行程 誤差。由凸輪曲線控製降低了測量動載荷。上 述措施都有效地提高了測量精度,降低了誤 檢率。

3)高精度的傳感器,帶有cpu的分選係 統及顯示器是該機成功的主要因素.

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:卷煙包裝機控製電路時序分析和改進

- 下一篇:多功能卷材防鏽包裝機的研製與實踐