谘詢電話

ENGLISH0755-88840386PLC在包裝機械上的應用

發布時間:2020-08-21 10:37:04 |來源:網絡轉載

由於可編程控製器的高性價比、高可靠性、可維護性以及靈活的編程功能,使其在包裝機械控製領域得到廣泛應用。

1在包裝檢測技術中的應用

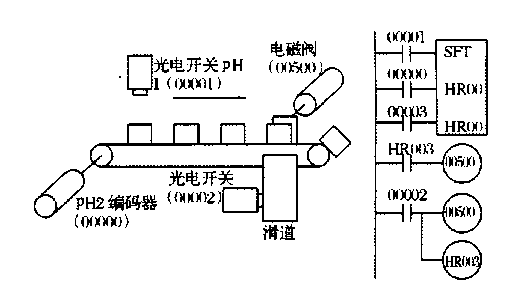

圖1是檢測出包裝生產線上是否有次品並將其剔除。光電開關PH1的信號作為移位寄存器SFT的數據輸入信號,當檢測到一個次品時,PH1變為ON,其餘時間為OFF。光電開關PH2的信號作為SFT的移位脈衝輸入信號,每檢測到一個產品就產生一個脈衝,產品之間的間隔是固定的。

PH1檢測到一個次品,移位寄存器就開始跟蹤,直到它到達傳送帶上的一個預定位置時,電磁閥MV動作,控製汽缸將次品推出。而正品則繼續隨傳送帶前行。次品排出時光電開關PH3檢測出,該信號作為SFT和電磁閥MV的複位信號。

這樣的係統若用傳統繼電器實現是很麻煩的,而用PLC則很簡單。隻用2個內部專用指令,編製這樣1個簡單的小程序即可實現。外圍設備也十分簡單,由幾個輸入光電開關、1個電磁閥即可構成這樣的檢測係統,大大簡化了外部接線。而且可以隨時根據需要更改程序。

圖1物流檢測示意圖及其梯形圖

2包裝生產流水線的稱重控製

在粉料稱重計量係統中,開始計量時,氣缸打開放料閘門,粉料從料倉內落入包裝袋中,力傳感器檢測到的壓力值轉換成電壓信號,該信號等於稱重設定值時,控製裝置停止落料,經延時後,進行推包動作,然後複位,完成一次裝袋稱重計量過程。在此係統中,用到了給料電磁閥和氣缸、力傳感器、推包電磁閥和氣缸等裝置,現場的信號有檢測力傳感器模擬量4路、啟動按鈕開關量4路以及驅動電磁閥開關量8路,因此PLC的配置為模擬量輸入4點,數字量輸入4點,數字量輸出8點。

根據工藝流程及輸入輸出點數,可以選擇OMRON的C20P來實現任務,C20P共12個輸入點,8個輸出點,有1個RS232通信/編程口,機內有24VDC電源。此係統用4個數字量輸入點DI0~DI3接入1#~4#工位的4路啟動按鈕,8個數字量輸出點D00~D07分別驅動1#~4#工位的稱重與推包電磁閥。再擴展一個模擬量輸入模塊(C4K-AD)4路A/D模塊,MA+、MA-~MD+、MD-接收1#~4#力傳感器經放大後的電壓信號。為了將電壓信號放大,須自製一塊信號放大板,把力傳感器檢測到的重量mV信號放大到模擬量擴展模塊的輸入量程範圍,並向傳感器提供12VDC電源。上述配置可完成4路粉料袋裝的檢測、稱重控製等功能。

3在包裝機械計數功能中的應用

3.1計數功能

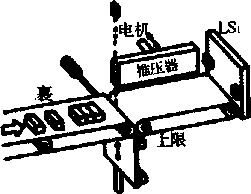

一些包裝機械在生產過程中,需要對產品的數量進行計數。如圖3所示,有一包裝機,要對產品進行盒包裝。每個產品稱為一個包裹。盒包裝有兩種規格,大盒為6個包裹,小盒為4個包裹。當包裹數量達到要求時,電機1帶動運動製動器上移至上限位,停止包裹下落,同時電機2帶動推壓器將包裹推下進行包裝。然後電機2帶動推壓器返回,電機1帶動運動製動器下移至下限位,使包裹繼續下落,進行下一盒包裝。

包裝機工作示意圖

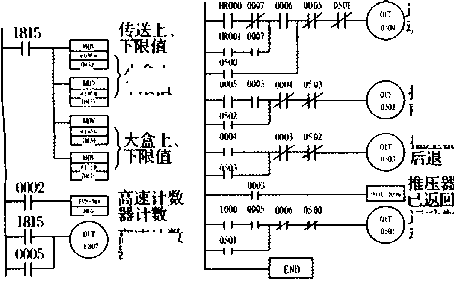

在該任務中,包裹被任意地放在傳送帶上,有些包裹靠在一起,而有些離得很遠,隻用光電開關對包裹進行檢測計數是不可52萬方數據能的。利用高速計數器可以較高的頻率計數這一特點,設置1個脈衝源,在光電開關檢測到有包裹時讓高速計數器計數。脈衝源利用旋轉編碼器,它與傳送帶一起轉動,於是根據高速計數的個數便可推斷出下落的包裹數是否已達到指定數量。因此,該任務中的輸入信號有高頻脈衝源、有無包裹檢測信號、大小盒包裝選擇開關、運動製動器的上下限位信號、推壓器的前後限位信號,共有7個輸入信號;而輸出信號有製動器上升和下降、推壓器前進和後退4個信號。因此,該任務用C20P主機箱即可實現。其輸入輸出信號及內存分配如下:

輸入信號:脈衝源0000

包裹檢測0002

推壓器後限0003推壓器前限0004製動器上限0005製動器下限0006大、小盒選擇0007ON為大盒,OFF為小盒

輸出信號:製動器上升0500

製動器下降0501推壓器前進0502推壓器後退0503

當包裹檢測信號0002為ON時開始計數,即用包裹檢測信號作為執行高速計數器指令的條件。高速計數器在首次上電及運動製動器上移至上限時複位。PLC剛進入執行程序狀態時,內部特殊繼電器1815為ON一個掃描周期,DM32~DM35傳入高速計數的兩個範圍的上、下限值,高速計數器複位為0。圖4所示程序中的MOV指令用於傳送數據,如果是小盒包裝,則大、小盒選擇開關0007為OFF,包裹檢測信號0002為ON,高速計數器計數;若輸送1個包裹長度脈衝源發生200個脈衝,則設置計數值在950~1050範圍內時,高速計數器輸出通道HR0的bit00即HR000為ON,輸出0500得電製動器上移。如果是大盒包裝,則大、小盒選擇開關0007為ON,高速計數器計數值在1450~1550範圍內時HR001為ON,輸出0500得電,製動器上移。

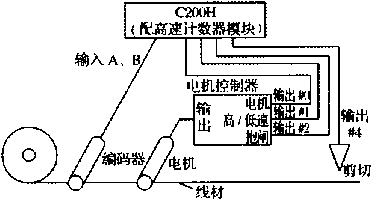

3.2定長裁切

要對某種成卷的帶材按固定長度裁開,也可用高速計數器實現。在這樣的係統中,也用旋轉編碼器測量帶材的長度,長度符合要求後將其裁斷,例如包裝袋的定長裁斷。圖5為帶材剪切係統圖。

在該係統中,共有4個輸出:電機驅動、高低速控製、抱閘、切斷機構。這4個輸出的動作過程為:鬆閘,電機低速啟動;電機高速運行;到達預定位置之前低速運行;到達預定位置時電機停,抱閘製動,切斷機構動作,切斷帶材。高速計數器模塊在預置方式下可方便地實現該任務。利用旋轉編碼器的脈衝信號作為計數輸入。

圖4利用高速計數器實現定量包裝的梯形圖

圖5帯材剪切係統圖

4在溫度控製中的應用

溫度控製在包裝機械中也很重要。例如:在立式液體灌裝包裝機中,由於塑料袋封口溫度要求不高,可采用伯熱電阻溫度傳感器模塊TS101/102,它的測量範圍為-50+~400+。溫度傳感器安裝在加熱電極上,它可檢測並采集來自加熱電極的溫度模擬量數據(電壓或電流),並將溫度變量送到溫度傳感器模塊自動進行A/D轉換,最後轉換成以BCD數碼表示的溫度值並送入PLC。如果PLC和觸摸屏連接起來,現場的實際溫度值可在觸摸屏上實時顯示出來。

根據塑料袋材料的受熱變形性能,確定適宜的溫度範圍。在PLC程序中,設定1個數據區的3個通道DM0000、DM0001和DM0002。DM0000為溫度傳感器檢測到的實際溫度,DM0001為設定的溫度上限,DM0002則為設定的溫度下限。溫度傳感器檢測到加熱電極的溫度後,把溫度值送到DM0000中,在PLC程序中,DM0000和DM0001、DM0002比較,如果實際溫度在允許範圍內,PLC使封頭動作,完成封口;如果不在範圍內,熱封頭不動作,並調整加熱電極中電流的大小直到溫度達到允許範圍內,封頭才能動作。在溫度或其他模擬量高精度控製場合,常利用PLC的PID指令對被控量進行比例、微分、積分控製;其輸出又可按係統和執行器的要求分為2類:使用D/A轉換器輸出模擬量;使用高速輸出點(晶體管、晶閘管輸出點)輸出PWM脈衝寬度調製信號。

5PLC結合觸摸屏的應用

可編程控製器目前廣泛應用於自動化控製領域中,但它本身不具備人機界麵功能。當需要對工作狀態進行實時監控時,PLC往往被工控機代替。當生產工藝需要經常修改設定參數時,PLC係統設置就顯得非常不便且難以向現場操作工人開放,觸摸屏的出現彌補了這一局限性,為PLC的推廣應用開拓了一個新的領域。觸摸屏和PLC有很好的兼容性,可以和絕大多數主流PLC直接連接。

在軟件方麵,可以使用觸摸屏專用軟件,就能很好地和PLC程序相兼容,從而實現觸摸屏直接控製設備的運行。例如:運行MT500係列觸摸屏人機界麵軟件Easybuilder後,在主菜單中,點擊“編輯”出現下拉菜單,然後再打開“係統參數”對話框,在這裏,可以根據選擇好的PLC,設定好各項參數後,然後就可以在主編輯窗口中,根據在觸摸屏上所要顯示的各個工序、數據以及手動控製按鈕等來設置好不同的元件,每個元件由分配在PLC中的位地址或字地址來觸發。最後,編譯無錯後,就可以運行使用了。

為了能直觀地監視生產情況,例如:包裝流水生產線的每個工序、溫度控製、產品定量定長控製以及產品數量的累計等,這些都可通過觸摸屏上顯示出來。這樣操作員可以清楚地控製生產,工程人員也可以直接在現場進行調試和修改。

6結語

與工控機、單片機相比,可編程控製器廣泛應用,使包裝機械自動控製係統的開發更加簡單,周期更短,使用更可靠、維護更簡便,大大地提高了經濟效益。

文章來源於網絡轉載,侵刪