谘詢電話

ENGLISH0755-88840386基於誤差自動修正算法的定量包裝秤的實現

發布時間:2020-08-27 15:36:13 |來源:網絡轉載

在油脂加工行業中,精確計量不僅能夠保證加工、副產品包裝、成品銷售等一係列工作的順利完成,也是產品質量、產品的批量存儲、成本核算的有力保障。副產品豆粕的包裝計量一直是個難題,由於豆粕本身的一些特性,如鬆散、密度小、含有一定的水分、油成份、容易結塊等特性,影響了豆粕定量包裝的速度和精度。

針對此問題,本文設計了一種基於誤差自動修正的控製算法的定量包裝秤智能控製係統,能夠在線修正誤差,在保證定量包裝精度的同時,大大提高了包裝速度,進而提高了生產效率。最後釆用MCGS編寫了一套觸摸屏監控軟件,通過PPI協議與S7-226通訊,完成實時操作、計量參數修改、數據査看等功能。

1包裝秤的總體設計

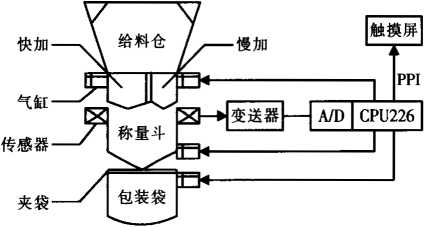

定量包裝秤係統組成如圖1所示。整個係統由給料倉、快/慢加倉門、稱量鬥、重力傳感器以及變送器、A/D模塊、PLC、觸摸屏、計算機等組成。

快/慢加倉門能夠實現二級給料,在給料的前階段進行快速給料,末段進行慢速給料,既可以提高定量包裝速度,又可以減小誤差。稱量鬥保證了秤重工序和上包夾袋工序同時進行,比無鬥秤的包裝速度要快許多。PLC作為整套係統的控製核心,完成了稱量鬥狀態,上袋檢測、氣源壓力開關、秤重傳感器等信號的采集,根據控製程序和算法,實現對包裝秤各組成部件的指揮協調,完成包裝計量的一係列動作,在保證稱量精度的同時,大大提高了包裝速度。觸摸屏替代傳統的控製按鈕,用於現場操作,友好的人機界麵實現了校秤、狀態監控、包裝計數、報警記錄等功能。

圖1包裝秤的係統組成

Fig.1Systemcomponentsofpackingscale

2包裝秤計畳控製算法設計

2.1誤差分析以及解決方案

由包裝秤的工作流程和機械特性可知,主要存在三個誤差同:

1)落料衝擊誤差。物料衝擊是造成測量誤差的一個重要原因。物料落入稱量鬥,由於有一定的速度,所以必定產生一定的衝擊力。隨著稱量鬥內的物料料位上升,物料的下落高度減小,末段給料速度減小,因此衝擊力也會隨之減小。

2)空中落料誤差。當PLC向給料倉發送關閉的信號到倉門完全關閉,再到物料完全落入稱量鬥,這中間總存在一定的時間誤差,也就造成了“空中落料誤差”。由於給料倉的料位不同,以及機械結構等特定的因素,每次關閉時的“空中落料”又是不完全相等的,因此消除此誤差又是難以實現的。

3)稱量鬥的震動或現場幹擾造成的誤差。在秤量的過程中,由於給料是動態的,現場的電磁波幹擾導致傳感器測的信號存在一定的波動,也就導致了實時測量重力時存在一定誤差。

解決上述誤差,除了在硬件結構上改造,還可以通過軟件程序來處理,後者則是最有效和節約成本的方法。

1)釆用二級給料裝置,在快速給料時,完成90%~95%的設定量,然後釆用慢速給料。這樣在末段,減少K8凯发登录入口使得在保證精度的同時,還大幅減少落料衝擊和空中落料的誤差。

2)盡量減少給料倉和稱量鬥之間的距離,這樣減少落料的高度,節省空間,也減小了落料衝擊和空中落料造成的誤差。

3)采用軟件濾波和對末段信號延時處理,可以減小稱量鬥震動和現場幹擾造成的誤差。

4)設計一套誤差在線修正的策略,實時估算衝擊力和空中落料造成的誤差,每次秤量完成,保存本次實際誤差,迭代到下次誤差計算的過程中,使得在多次作業後,大幅提高給料的精度。

2.2誤差自動修正的算法

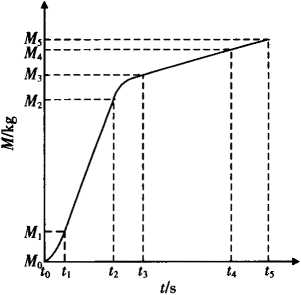

給料速度隨著快、慢給料倉門的開閉,有著明顯的變化。給料量隨時間的變化曲線如圖2所示。

圖2給料變化曲線

Fig.2Feedingchargingcurve

而時刻同時開啟快慢速給料門,迅速達到設定量的90%~95%,即%。關閉快速給料門,進行慢速給料,到達t4時刻,關閉慢速給料門,等待空中給料完全落下,«5時刻所測得的最終給料量必。

在t時刻,設物料的落差為H在,K8凯发登录入口為Q在,實測質量為M(t),物料實際給出量為W(t),設定給料量為卬,空中落料為風,物料的衝擊力為F(t),從給料倉落到稱量鬥的時間為HOo

眼Q)=jQQ)&=MQ)+MlFQ) (1)

7W=V2H(£)/g (2)

Wk和F(Q不僅和OQ)有關,還和H(t)有關。HQ)隨著時間t的增加而減小,他和FQ)隨著H(t)的減少而減少,隨著。。)的減小而減小。由於在與之前落料衝擊誤差和空中落料誤差不會影響最終給料量,所以從幻時刻之後開始分析。由於慢加倉門的橫截麵積是固定不變的,所以假定末段K8凯发登录入口。。)是恒定的,為Q&由式(2)得關門後的落料時間:

T(t*V2Hgg (3)

可以計算出關閉倉門麽時,空中落料量為

MgfT(t*QD・V2%Q/g (4)

因為在理想狀況下,M(t5)=W,可得:枷4)=血5)-")+印4)

即:

M^=W-Qd-V墮G)/g+FQQ (5)

由式(5)可看出,提前關斷量MG)受到Qo,F(z),反Q)三個因素的製約。當釆集頻率足夠高時,仇可由相鄰兩次采集的重量表示,當給料量設定好後,//。)也可求出大約值。由於受到物料密度、HQ)、QQ)等一係列因素的影響,難以求出任意時刻FQ)的大小,所以采取誤差在線修正的方法。

設在包裝第Z袋物料的關倉時刻由時,設定給料量為吸,此次誤差為實測重量為肱,空中落料為%,落料衝擊力為R,實際給料量為眠,則:

設咒=皿-叫來表示空中落料和落料衝擊力的代數和。所以:

E^W-W^W-M^X^E^O (6)

令MM】+E_/2,Mo=O.97M (7)

由式(6)可得:

E^W-M^+X^ (8)

所以

Ei-Ei-i=M7-Mi+X[-Xu (9)

聯立式(7)和式(9)得:

Ei=Ei_J2+Xi-Xji (10)

X,與Xu的差值很小,絕對值範圍遠小於M,可忽略不計。所以從上式可看出,誤差瓦與上次誤差Eh成1/2快速收斂關係,通過若幹袋計量包裝後,E;快速向0靠攏。根據經驗,首次包裝取0.97M,本次包裝完成後,記下本次誤差化,則下次

自動化與儀裘2013(3)

關倉提前量根據式(8)計算得M2=Mi+EJ2,以此類推,經幾次包裝,誤差可精確地控製在允許範圍內。

3係統軟件設計

3.1PLC程序設計

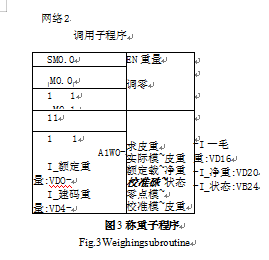

PLC的程序在STEP7V4.0SP8環境下,用梯形圖進行編程。本程序主要由主程序和秤重子程序組成,子程序主要負責將傳感器的模擬量信號轉換為數字量信號,還有調零、校秤、去皮等功能,然後在主程序直接調用即可,如圖3所示。

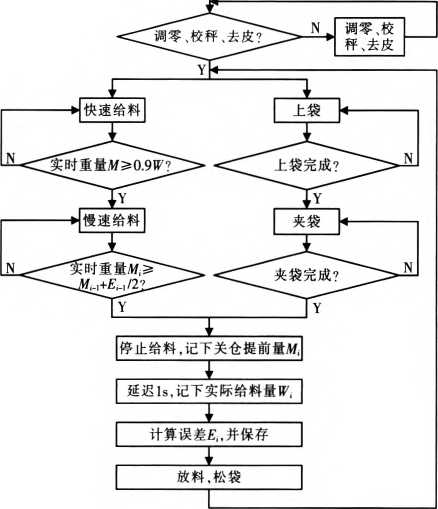

主程序采用步進階梯編程方法,遵循包裝秤的工作流程,使用狀態軟元件S配合步進指令完成一係列工作E。由於上袋操作和稱量工作可同時進行,可在稱量的同時完成上袋夾袋工作,完成後裝袋鬆包,傳送到縫包工序。在程序循環執行中,利用式(7),每次完成後,記錄提前關門量啊,實際給料量吃,誤差用於計算下次的提前關門量,實現誤差的自動修正。PLC程序流程圖如圖4所示。

3.2MSGS軟件設計

MCGS嵌入式組態軟件包括組態環境和運行環境兩個部分,釆用麵向對象技術,把大量複雜的操作和數據處理封裝在模塊內部,供用戶使用的僅是一些簡單又直觀的功能模塊。所建立的工程包括主控窗口、設備窗口、用戶窗口、實時數據庫和運行策略五個部分,設備窗口建立與西門子S7-200通信的PPI協議即可完成通訊。數據庫則是整個工程的核心,設備窗口通過設備驅動釆集PLC數據,然後送到實時數據庫,最終由用戶窗口的對象與數據庫中的對象建立聯係,最後實現數據的可視化。

圖4PLC的程序流程圖

Fig.4ProgramflowdiagramofPLC

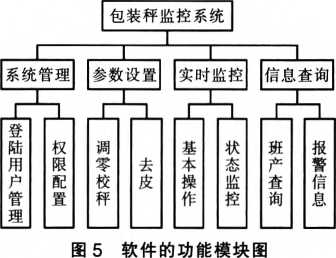

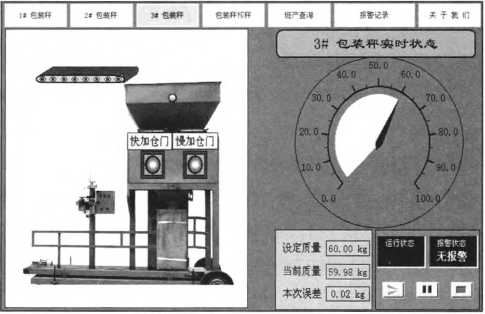

本工程共設計了六個界麵,三個包裝秤的實時監控界麵,校秤界麵,班產查詢,報警記錄等。圖5為軟件的功能模塊圖,實時監控界麵如圖6所示。

Fig.5Functionmodulechartofsoftware

圖6包裝秤實時監控界麵

Fig.6Real-timemonitoringinterface

4結語

PLC控製係統開發周期短,控製精度和穩定性高,在中小型控製係統設計中有著不可替代的優勢。該定量包裝秤已成功應用於周口某油脂加工廠,它應用範圍廣泛,可以針對不同的物料進行在線精確計量,由於釆用了誤差在線自動修正算法,在保證包裝速度的前提下,大大提高了計量精度,達到了良好的控製效果。係統構建靈活,方便後期擴展,例如集成到油脂加工企業的全廠自動化控製網絡,實現遠程監控,全廠成本核算等功能。

文章來源於網絡轉載,侵刪

- 上一篇:多功能稱重配料儀表設計與應用

- 下一篇:顆粒包裝機,全自動的受歡迎!