谘詢電話

ENGLISH0755-88840386配料動態稱重控製係統的研究與實現

發布時間:2020-08-27 16:15:04 |來源:網絡轉載

0引言

核實施運行過程中產生的放射性低放固體廢物需要進行水泥固定整備,形成穩定的廢物包,便於運輸存儲。在水泥灌漿過程中,水泥配方及添加量的控製對廢物包的抗壓性、凝固性等性能指標有重要影響。在係統運行中,需要實現對水泥配料進行精確的動態控製。

1配料灌漿係統

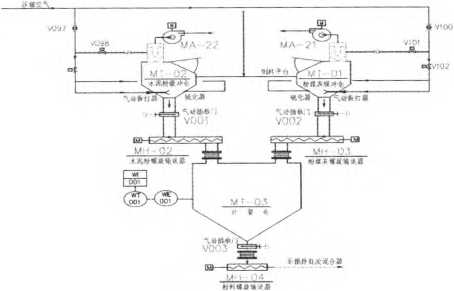

在配料下料中,先確定水泥粉和粉煤灰的配方比例,根據先後順序通過兩個螺旋輸送機將配料輸送計量倉內,經稱重計量後輸送到批次混合器內,在混合器內加生產水,然後啟動攪拌槳電機,攪拌數分鍾直至均勻,製備好水泥砂漿。水泥砂漿能否滿足廢物包抗壓、凝固要求,計量準確性與精度是關鍵,因此保證稱重設備計量精度的穩定性就顯得尤為重要o配料下料流程見圖1。

圖1配料下料流程圖

2稱重配比

計量倉配置的4個載荷感應器(稱量模塊)所受壓力信號,經PLC接收、轉換、處理,控製上遊下料插板閥動作,實現水泥粉和粉煤灰的定量配比。詳細配料過程如下:

先啟動水泥粉螺旋輸送器,打開插板門,水泥緩衝倉的水泥幹粉依靠重力及倉體振動裝置、內部硫化器雙重振動推動下,向計量倉快速投料,當計量倉內的重量為70kg時,改為慢速投料,重量達到88kg時,關閉水泥粉螺旋輸送器及相應閥門。再啟動粉煤灰螺旋輸送器,打開插板門,向計量倉內快速進料。當重量為300kg時,再慢速投料,重量為352kg時,關閉粉煤灰螺旋輸送器及相應閥門,配料過程結束,配方完成。

3重量檢測與變送

為實現物料計量的準確性,在計量倉設計三個支撐點,每個支撐點安裝1隻托利多壓式傳感器,傳感器高速釆樣:100次/秒,高分辨率:1/16000,高靈敏度:0.3[iV/d。

配置一台AD-4402稱重顯示器用於重量顯示及變送,稱重顯示器靜態計量精度0.25%,動態計量精度0.5%,控製精度0.5%,稱重顯示器接收3隻傳感器的信號,經內部電路放大轉換,輸出4-20mA的電流信號。主要設置目標量、過衝量(慢速)、預加量(快速)等參數,然後再設定由水泥粉、粉煤灰兩種物料組成一個配方。稱重顯示器的零點範圍信號、不足信號、過量信號、滿倉信號、快投信號、慢投信號進入PLC。

4計量精度控製

配料係統精度的誤差主要是落料誤差、稱量誤差和累積誤差。

4.1落料誤差

4.1.1誤差分析

水泥粉螺旋輸送器和粉煤灰螺旋輸送器在旋轉時都具有一定的慣性,不能瞬時關斷,同時粉料出口與計量倉表麵有一段距離,因此實際供料量與配方給定值之間有一差值,造成了落料誤差。

4.1.2降低落料誤差措施

本係統釆用基於係統數學模型的給料誤差補償算法來降低落料誤差。在配料中,當稱重重量快要達到係統設置提前量目標值時,稱重顯示器輸出由粗流變細流,將瞬間的稱重重量稱為預關斷點重量,用Wb表示。穩定後的實際重量值稱為預關斷穩定後重量,用W.表示。將Wa-Wb定義為落差值。設定合適的落差值是提高控製品質的關鍵。落差值設定得太小將導致配料誤差增大,而設定得過大又會使配料速度變慢。

最常用的落差值設定方法是人工輸入法和逐次平均法。人工輸入法就是每次配料前,由操作人員根據經驗輸入落差值,在係統參數發生變動後,要重新輸入新的落差值。逐次平均法就是在人工輸入法的基礎上,檢測控製過程中每一次的實際落差值,並將檢測到的落差值和原來設定的落差值取加權平均作為新的落差值,這種方法比人工輸入法有較高的適應性。其逐次平均法的基本算法如下:

e(N-1)=PV(N-1)-SV(N-1)

.S礦(N)=4-e(N-1) (1)

W(N)=W(N-1)-[e(/V-1)/SV(N-1)]

式中:e(N-l)表示上次配料產生的偏差;PV(N-l)表示上次實際配料的測量值;SV(N)和SV(N-1)為本次及上次配料的理論值;A是由工藝確定的配料設定常數值;W(N)和W(N-1)是本次及上次配料停振闋值,其取值範圍在0〜1之間。

4.2稱量誤差

4.2.1誤差分析

配料計量稱量結果本身與物料配料量真值之間的誤差稱為稱量誤差。其產生原因是由於傳感器未能準確稱量而產生的。影響稱量精度的因素有:稱重控製器數據釆集模塊的精度,傳感器的動態測量誤差,下料的均勻性和衝擊力,執行機構的滯後氣同時傳感器安裝不正確、傳感器和測量電路自身的誤差等原因都會造成稱量誤差。

4.2.2降低稱量誤差措施

為降低傳感器自身誤差,本配料係統選用高精度傳感器,同時考慮三隻傳感器靈敏度的一致性。因為傳感器承受重量時其傳感器輸出電壓滿足下麵以下等式:

Uo=(S*V;*F)/P (2)

式中:S為傳感器的靈敏度,V,為傳感器的電橋工作電壓,卩為傳感器的量程,F為傳感器所承受的壓力,U。為傳感器承受電壓為F時的輸出電壓。

從式⑵可以看出,傳感器的輸出電壓與它的供橋電壓V.有關。在配料時若V不夠穩定,則直接影響傳感器的輸出電壓從而影響配料精度,所以設計穩定的穩壓電路非常重要。

若三隻傳感器支承點分布不均,安裝不正確,造成受力不均衡也會引起稱量誤差。本配料釆用3隻傳感器按120。相位在計量倉上均勻分布,在安裝傳感器時要使傳感器的受力沿著傳感器的軸線方向。傳感器是受壓的,在安裝時實現點接觸。

稱重顯示器內含測量電路,將傳感器輸出的電信號放大。為了解決零點漂移,釆用調皮電路。調皮電路的工作原理是:當傳感器沒有承受任何重量時傳感器電橋平衡,輸出電壓為零。當計量倉壓在3隻傳感器上時,傳感器有電壓輸出可以通過調節調皮電路使傳感器的電橋重新恢複平衝,使其輸出電壓為零。這樣做提高了稱量精度。

4.3累計誤差

單次配料誤差經多次累積所產生的誤差稱為累積誤差。累積誤差必須加以控製,否則即使單次配料誤差很小,隨著係統的運行,累積誤差會越來越大。累積誤差可以釆用自動補償方法加以控製,即單次配料過程的理論值與實際值之差作為下次配料理論值的補償量,這樣就消除了由於單次下料不準引起的累積誤差。

5變頻控製

本配料係統在水泥粉下料時和粉煤灰下料時均釆用先塊後慢的動態控製方式,為了提高生產率,降低成本,需要采用全自動稱重控製係統氣

兩下料螺旋輸送器都釆用變頻電機,變頻電機釆用PLC遠程控製方式。兩個變頻器轉速都分為快速和慢速兩檔,當計量倉重量達到設定值,轉速由快到慢,實現自動控製。

6人機界麵

配料流程監控畫麵在PLC上位機觸摸屏上實現,主要完成控製信息輸入、數據管理、數據顯示、存儲等功能。PLC主要完成以下工作:(1)接收傳感器和人機界麵的信號;(2)處理從現場接收到的指令及數據,控製變頻器、螺旋輸送機運行;(3)PLC與人機界麵實時通信,保證界麵上顯示的數據與現場實際數據的一致性。

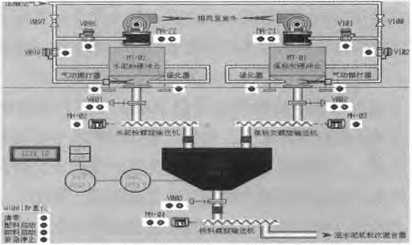

人機界麵采用菜單人機交互方式。在觸摸屏上可實現氣動插板門的控製、螺旋輸送機的啟停、稱重清零、配方啟動、卸料啟動、配方完成和卸料完成,並可觀顯示螺旋輸送機的髙速、低速、報警、故障等運行狀態,以及稱重傳感器的當前測量值。配料係統組態畫麵見圖2。

圖2配料係統組態畫麵

7結論

隨著核設施產生的固體廢物的增多,對物料在線傳送稱重技術的需求也日益增多,本文從稱重裝置的選型、安裝、落差設置方法提高動態稱量精度,並通過PLC上位機控製物料的稱重,實現雙螺旋輸送機的變頻控製,不需要操作人員現場手動操作和監控。經工廠實踐檢驗,該控製係統操作方便、稱量準確,完全滿足生產需求,具有較好的應用前景,同時也可運用其它行業稱重係統。

文章來源於網絡轉載,侵刪

- 上一篇:流體顆粒噸袋包裝機研製

- 下一篇:強製給料定量包裝機的研究(1)