谘詢電話

ENGLISH0755-88840386巧克力塗層米棒自動化包裝線的布局設計

發布時間:2020-08-27 16:46:44 |來源:網絡轉載

0引言

食品包裝機械行業作為食品行業和設備製造行業的交叉行業,在我國起步於80年代,經過30

多年的發展,尤其是近10年,在自動化新技術層出不窮、勞動力成本逐漸攀升的背景下,得到了快速的發展,使得食品企業在包裝工藝階段的生產模式發生顯著的改變,從半自動化,向全自動化、成套化、智能化以及柔性化的方向發展。但是在具體工程實施中,依然麵臨著各種問題,主要表現為:單條包裝線對包裝產能要求越來大;包裝線能夠適應品相繁多、換產頻繁的工況;包裝線日益嚴格的潔淨設計要求:設備結構設計、與食品相接觸的材料,要能確保輸出的產品在整個包裝工藝段不能被設備或設備附帶的材料(如潤滑油)汙染;設備能夠在一定程度上經受食品對機器造成的汙染;較高設備單體穩定性和一定的整線係統魯棒性。包材質量不穩定和被包裝產品本身性狀不穩定,對產品輸出造成的不可預計影響;食品的產品生命周期越來越短,帶來越來越苛刻的設備投資回報率要求,設計製造成本壓力越來越大。因此為解決上述問題,本文針對巧克力塗層米棒自動化包裝問題重點闡述其布局設計,其目的是為提供行業內的包裝自動化水平提出一定的技術借鑒[1]。

1巧克力塗層米棒自動化包裝線布局設計

1.1產品特性

米棒為切割成形,尺寸比較穩定;隨後的塗敷是否均勻、巧克力塗敷量是否恰當,會影響產品的外形尺寸均一性;冷卻是否迅速,則決定塗層產品底麵最後是否存在一圈“大象腳”。這些會影響包裝袋的外形尺寸以及在產品傳送過程中,巧克力碎屑是否會大量產生。

考慮該食品廠選擇的上遊巧克力塗敷線以及冷卻隧道品牌和投資金額,結合以往項目經驗,初步認為該預計產品尺寸和公差是可信的。方案設計可以以該尺寸為依據。

1.2約束條件

包裝線上遊工藝為產品冷卻。產品從冷卻隧道通過傳送帶輸出。輸出方式為整列,產品短邊朝前。兩種產品,一種尺寸預計L為(45±1)mm,W為(15±1)mm,H為(10±1)mm,從冷卻隧道輸出產品速度為40個/排、15排/min;另一種尺寸預計為L:(90±1)mm,W:(15±1)mm,H:(10±1)mm,從冷卻隧道輸出產品速度為40個/排、30排

/min;產品排寬度1m。

自動包裝線範圍從冷卻隧道到輸出裝盒產品,主要工藝包括:一次理料,一次枕式袋包裝,二次理料,袋包產品裝盒,輸出裝滿袋裝產品的紙盒。

整個包裝線需要配套必要的質量控製工位,如:不合格產品的剔除(包括在上遊設備可能產生的和在包裝線上可能產生的不合格產品),金屬檢測等。小範圍故障的影響能限製在一定範圍內,包裝線能繼續以一定的產能繼續包裝生產,避免整線停滯。

1.3自動包裝線布局設計

在進行自動包裝線布局設計時需要研究生產線速度匹配、生產線緩存配置和剔除工位配置,下麵重點闡述三個要素的設計思路。

1.3.1生產線速度匹配設計

生產線速度匹配的基本原理是:在一段時間內,上遊工藝設備的產品輸出速度等於下遊工藝設備的產品接收速度。現在設計計算下遊包裝線的配套產線速度[2]。產品品相為兩種,截麵積相同。產出速度為2:1,同時可以發現長短比為1:2。根據經驗公式,包裝袋長度(切長)約為:

LOF長=產品長度+產品高度×1.25+端封長度=91+11×1.25+25≈130mm

LOF短=產品長度+產品高度×1.25+端封長度=46+11×1.25+25≈85mm

由此知道,在配套相同包裝機數量的情況下,膜速極限發生在包裝小產品的工況下。考慮到產品在傳送帶上傳送時,產品之間會存在間距,在產品之間間隙相同的情況下,假設均為L,傳送長產品時的傳送帶速度V長(產品傳送數量600包/min)和傳送短產品時候的傳送帶速度V短(產品傳送數量1200包/min)分別為:

V長=[(91+L)×600]mm/min

V短=(46+L)×1200=[(92+2L)×600]mm/min

所以傳送帶的極限傳送速度也是發生在傳送小產品的情況下。因此傳送帶需要達到的極限速度和一次包裝的極限包裝速度都是以小產品尺寸為計算依據,一次包裝最大速度Q1max=1200包/min。

根據廠房空間和包裝機尺寸,估算能夠容納的包裝機數量和產品分配係統的布局。在廠房空間充裕的情況下,可以通過增加包裝機的數量來達到匹配上遊設備的產品產出數量。在空間有限的情況下,隻能配套較少數量的包裝機,需要考慮單機的包裝速度能否達到產量要求。雖然包裝機本身可以實現高速的包裝動作,但是結合包材的因素,過快的包裝速度意味著更短的封合時間,為了達到封合效果必然會增加封合壓力和封合溫度,會造成封合端褶皺、漏氣或是端封被壓破等情況。因此需要合理地安排平衡場地、包裝機包裝速度、包裝質量以及包材投入四個因素。

在本項目中,考慮必要的走道寬度,包材運送通道,電櫃門打開需要的預留空間以及潛在維修位置的空間,初步判斷隻能擺放下兩台包裝機以及一套分配兩路的產品分配係統。確定隻能使用兩台包裝機情況下,單條包裝支線傳送數量需要達到600包/min,接下來驗證該速度下,一次包裝線工況是否在其他邊界條件內。

(1)需要最大膜速應為:0.085m×600包/min=51m·包/min<包裝機的可用熱封極限膜速100m/min(BVK係列包裝機)。

(2)包裝機上遊傳送袋的線速度:0.085m×(1+)×(1200包/min/2)=76.5m·包/min<窄傳送帶可用最大線速度120m/min(經驗值:產品進入包裝機前的產品間距需要拉到0.5倍產品長度)。

(3)包裝速度為600包/min<=包裝機理論可用最大包裝速度800包/min(BVK係列包裝機)。

(4)包裝機輸出傳送帶的線速度:0.085m×1.5×600包/min=76.5m·包/min<窄傳送帶可用最大線速度120m/min。

(5)小產品從上遊烤爐輸出排次較多,如采用兩包裝支線,采用兩段下沉式傳送帶把產品分配到兩路包裝支線,下沉式傳送帶動作頻次為30次/min/2=15次/min<下沉式傳送帶可用最大動作頻次25次/min。

(6)交叉式傳送帶把下沉式傳送帶送來的產品送出(考慮產品排寬1000mm,設計主傳送帶寬度1200mm),交叉式皮理論上有4s(60s/15次)的時間把產品送出,考慮一定的餘量[3],要求2s內把產品送出,那麽交叉式傳送帶所需達到的速度為:1200mm/2s=36m/min<窄傳送帶可用最大線速度120m/min.

1.3.2生產線緩存配置

根據上述計算,驗證了一次包裝方案可以滿足單支線600包/min,整線1200包/min的理料和包裝速度。但在實際生產中,存在各種因素導致某個短時段(幾秒~幾分鍾)內出現以下情況:

(1)上遊來料可能不足1200包/min,然而包裝線卻在1200包/min下工作,導致包裝機產出空包。

(2)上遊來料1200包/min,然而包裝線短時部分或者完全停止包裝,從而造成產品在包裝線上某個地方堆積溢出。

雖然理論上可以使包裝機的速度去跟隨上遊來料速度,但是實踐上往往不可行。因為熱封的基本原理是控製封鉗的溫度、壓力和封合時間三個要素,用包材將產品封合。所以對於上述問題,如使包裝機的速度去跟隨上遊來料速度,那麽當包裝機速度變動時,原本合適的溫度、壓力和封合時間是可以產生合格的封合效果,在突然改變速度的情況下,溫度無法瞬時改變,壓力由於機械結構的固定也無法改變,隻有封合時間在包裝速度的改變時可以改變。結果導致封合結果的三個因素裏,兩個因素未變化而隻有一個因素發生了變化,那麽這必然使封合質量受到影響。

作為用於包裝的設備,其工藝目的是包裝本身。來料不穩,應考慮用其他手段去彌補,而不是用包裝設備去解決來料不穩的問題。為了保證包裝質量的穩定,包裝機理應工作在恒定包裝工況下而不是頻繁變速。

針對這個上下遊產線的生產速度短時不匹配的問題,目前比較成熟的方案就是在流水線中設置緩存,來吸收短時間內上下遊的速度不匹配。考慮投資成本的最小化,采用緩存傳送帶,可以緩存1~2min的產品。在(1)情況下,可以用緩存傳送帶裏的產品補足1200包/min,在(2)情況下則可以把多餘溢出的產品送到緩存傳送帶。如果投資預算充足,可以根據產品流向和布局采用先進先出或者是後進先出類型的緩存塔,緩存塔可以存儲更多的產品,也就是能吸收更大的產品不穩定波動,極大地提高了流水線的穩定性和魯棒性[4]。

同時,將緩存功能結合故障控製設計,對於該兩分支包裝線,在程序中設置的故障處理邏輯為當一個分支包裝線發生故障,繼續向未發生故障的包裝支線輸送產品,多餘未能包裝的產品送入緩存傳送帶。當主傳送帶發生故障,而兩包裝直線正常時,由緩存傳送帶輸送產品到兩包支線進行包裝。

1.3.3剔除工位配置

在包裝線的合理位置配置不合格產品的檢測和剔除機構。不合格的產品,可以是產品質量本身不合格,比如有殘缺;也可能是產品在傳送過程中的位置或朝向不正確,會造成生產線卡停的風險。剔除功能一方麵可以提高包裝線的穩定性,另一方麵可以提高輸出產品的合格率。

在本項目中,考慮需要做的檢測和剔除功能有:

(1)對產品進行金屬檢測,檢測出金屬則觸發剔除動作。

(2)對進入包裝機進料機構的產品朝向進行整理,如果在產品導向後,產品的朝向和預設朝向還是存在較大差異、產品並排或產品有堆疊,則需要剔除這些產品。

(3)主動剔除:當有產品質量檢驗需求,需要從包裝流水線上抽檢產品、或者因為後續工藝停機而前端工藝未停機情況下,產品需要有出口而不是堆積在包裝線上,需要有主動剔除機構或導向機構把產品導出包裝生產線,避免產品堆積在包裝線上。

(4)由於前端剔除產品,而在包裝機某個鏈接產生空位,或是短時間產品沒有送到包裝機而包裝機依然在運行,最後會在包裝機輸出空包,因此須要配置空包剔除,避免空包流向後道包裝工序。

(5)由於包裝膜換卷產生的自動接膜包,須要在包裝機出口剔除。

(6)包裝膜自身的工藝性接頭,須要在包裝機出口剔除。

(7)短暫停機後,由於在長封處停留的包膜可能已經燙壞,須要在包裝機出口剔除這種燙壞的包裝袋。

2生產線實施

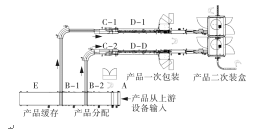

整個自動化包裝線布局設計如圖1所示。

圖1包裝生產線布局簡圖

首先布置進料傳送帶組A:在這裏把每行產品排列整齊,然後通過行間距拉伸傳送帶把每行產品之間的間距拉開,接著在傳送帶A末端的下擺傳送帶,把產品送入交叉式傳送帶B-1和B-2。

其次是交叉式傳送帶B-1和B-2把產品分別送到兩道包裝支線;在轉向傳送帶C-1和C-2對產品做90°轉向後,把產品的朝向導向成產品短邊朝前,在經光眼驗證朝向和產品尺寸後,把合格的產品送入產品間距匹配傳送帶組D-1和D-2,而如果光眼檢測出朝向不符合要求或是產品尺寸不合格,則觸發檢測光眼後麵的空氣吹嘴動作,把產品剔除出包裝線並同時產生一個產品的空位。之後的D-1和D-2為三段式傳送帶組,功能是小範圍消除每個產品之間的間距差(間距差小於兩個個產品的尺寸),把產品整列成等間距的產品流,送入包裝機。

最後在包裝機把產品包裝好後,送入二次裝盒工序。

另外,為應對上遊設備的產品供料少於包裝機用料、或是某包裝支線短時停機導致上遊產品供料多於包裝機吃料的情況,在E處配置了緩存傳送帶。具體功能為:在上遊設備沒有傳送來產品的時,由此處緩存傳送帶把事先緩存好的產品供給包裝線,以達到上遊設備的短時停機不會導致包裝線停機的目的;而當包裝線出現小故障停機後,進料傳送帶組A把產品送入緩存傳送帶E而不送入交叉傳送皮帶B-1或B-2,當包裝線恢複運行後,傳送帶組A再把產品輸送切換回B-1和B-2,同時略微提升包裝線的速度,使得包裝線吃料略大於上遊設備供料,以便消耗緩存傳送帶E1裏的產品,慢慢清空緩存[5-7]。

3結束語

巧克力塗層米棒包裝線項目交付投產後,實現了在較小的場地內、僅由兩個操作人員就可完成整個一次理料和包裝工藝並達到每小時7.2萬

包的產品包裝任務;對比4-5台包裝機的人工喂

料的半自動化方案;每個班次節省10個人次,場地節省約20~30%;設備投資回報率達到2.5年以內。通過該自動化項目,企業節省了生產成本並提高了產品的質量和穩定性。

文章來源於網絡轉載,侵刪

- 上一篇:強製給料定量包裝機的研究(3)

- 下一篇:液體物料自動稱重配料控製係統