谘詢電話

ENGLISH0755-88840386自動包裝機在高濕度粉體物料包裝中的應用

發布時間:2020-08-31 10:32:21 |來源:網絡轉載

0引言

廣東某股份有限公司是一家大型的複混肥生產企業,其中高濕度粉體物料(土壊調理劑)生產線兩條,設計生產能力150kt/ao近兩年來,公司投入了大量的資金,進行技術改造升級,工作效率、產量及質量均得到了很大的提高。但包裝工序卻依舊采用人工手動控製下料、機械稱過磅的模式,包裝質量波動大且大部分超重,每年因超重損失數十萬元;同時,因質量不足而導致客戶投訴達10次/年以上,給市場營銷帶來嚴重的負麵影響,已成為公司生產中迫切需要解決的難題。因此,迫切需要在包裝工序實現自動(半自動)包裝,以達到連續、穩定、精確計量的包裝要求。

目前相關的粉體與顆粒物包裝機主要有以下兩種:1)水泥包裝機:根據喂料方式的不同,分為固定式包裝機及回轉式包裝機,前者袋重受人工波動大,包裝速度慢,適合小規格生產;後者采用電子稱重,自動化程度高,適合大規模生產。但是無論那種形式的包裝機,其技術均是非常成熟的,包裝精度土0.25kg,包裝合格率99%02)肥料包裝機:目前絕大部分複合(混)肥生產企業,均采用自動(半自動)包裝機,產量大的采用雙稱量鬥,產量低的釆用單稱量鬥;包裝速度一般為600-1000包/h;包裝精度±0.25kg,包裝合格率99.0%以上,且技術成熟。上述兩類包裝機其包裝物料有明顯的特征:即物料幹爽,水分含量低。根據相關國家標準規定,該包裝機適用於複合(混)肥最高含水量小於5.0%⑴、水泥含水量小於1.0%的粉體或顆粒物料的分裝。也就是說,該包裝機主要用於含水量較低的幹粉體或顆粒物的分裝,而在高含水量粉體物料分裝領域的應用幾乎是空白,沒有成熟的應用案例。但是,本項目需要分裝的土壤調理劑含水率較高,因此采用自動包裝機進行分裝是一個挑戰。

1高濕度粉體物料自動分裝二程介紹

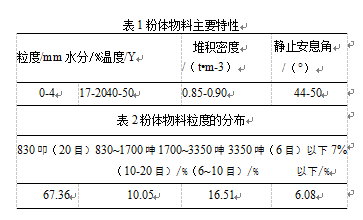

1.1高濕度粉體物料(土壤調理劑)的主要特性本項目針對的土壤調理劑產品為粉末狀,溫度高,濕潤,易成團,具有一定的粘性,主要特性見表1~表2。

靜止安息角(堆積角)與物料的種類、粒徑、形狀、含水量等因素有關。同一種物料粒徑愈小,安息角愈大;表麵愈光滑或愈接近球形,安息角愈小;含水量愈大,安息角愈大。

從表1與表3可知,該粉體物料安息角最大,溫度最高、含水量最大,因此其流動性最差,易掛鬥,易積料,普通包裝機難以滿足連續包裝的數量與精度要求。

1.2FZB-50/25型自動包裝機

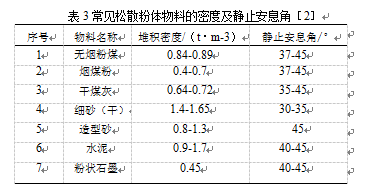

該包裝機是根據高濕度粉體物料的特性特意研發與製造的,具有包裝速度快、精度高、不掛料、不堵塞等特點,主要技術參數:①包裝速度,25kg裝15t/h;50kg裝18~20t/h;②包裝精度:±200g;③給料方式:雙螺旋變頻喂料,5.5kW;④稱量方式:雙鬥自動稱量。具體結構見圖1。

1-輸送帶;2-自動縫包機;3-接料鬥;4-機架;5-自動稱量鬥;6-自動緩衝鬥;7-自動喂料器;8-鬆料器;9-儲料鬥;

10機架;11-喂料電機;12-鬆料電機;13-鬆料器;14-喂料器;15-緩衝鬥;16-計量鬥;17-自動夾緊機構

圖1FZB-50/25

從上圖可知,該機由鬆料、給料、緩衝鬥、自動稱量鬥、接料鬥、自動夾緊機構等主要部件組成。物料經皮帶輸送至儲料鬥,鬆料器的作用主要是防止物料因溫度高、濕度大結塊而不能順利下料;緩衝鬥的作用主要保證物料均勻落下,不因物料的衝擊而影響自動稱量鬥的稱量精度。喂料器、緩衝鬥、稱量鬥均由PLC控製,在PLC的控製下,先左喂料器動作,至緩衝鬥達到一定量後,緩衝鬥旋轉門自動打開,物料下落至自動稱量鬥,此時繼續給料.達到設定的稱量質量後停止給料.稱量鬥內物料自動落在接料鬥,夾緊機構自動打開,物料落下至包裝袋,由輸送帶送至自動縫包機進行縫包,一個循環完成。同時,在左喂料器工作完後,右喂料器自動開始工作,循環往複,重複上述工作。由分析可知,該機的最大特點是雙螺旋喂料、雙稱自動稱量,以達到所需的速度和精度。

2工程調試與運行

2.1包裝機的安裝調試

在工程實施過程中,盡管在設計時做了比較全麵的考慮,但由於是首次試用,試機過程中仍然存在諸多問題,主要表現為“掛料”、“堵塞”、“稱量不準”等等。

1)自動稱量鬥:鬥用材質為Q235A,由於該材質表麵粗糙,溫度高、濕度大的物料經過時容易在其表麵造成粘合,俗稱“掛料”,經過稱量的物料不能全部落下,自然造成“稱量不準”。後將鬥內襯1.2mm的lCrl8Ni9Ti不鏽鋼板,上述問題迎刃而解。

2)接料鬥:鬥用材質采用Q235A。在實施過程中,經過不斷測試,鬥內襯板材質經過了三次改進,最終確定釆用3mm聚四氟乙烯(PTFE)板。開始時將鬥內襯1mm聚四氟乙烯板油於太薄、物料溫度高,15d後襯板即開始變形、掛料,造成稱重不準。然後將內襯改為1.2mm不鏽鋼拋光板,不到幾小時即嚴重“掛料”造成質量波動大,無法繼續生產;主要原因是拋光板表麵太光滑,近乎鏡麵,物料中的水蒸汽首先在此表麵冷凝而變成細小的水珠,包裝物料中細小的粉末與水珠結合而聚集,從而形成掛料,且越來越厚。最後,將內襯改為3mm聚四氟乙烯(PTFE)板,主要原因是聚四氟乙烯(PTFE)具有傑出的優良綜合性能,耐高溫,耐腐蝕、不粘、自潤滑、很低的摩擦係數,是已知固體材料中表麵活化能最低的,表麵張力最小,摩擦係數也最小(0.04);因此,其表麵不粘附任何物質。其耐高溫性及不粘性恰好滿足了實際的工藝要求。

3)增加排氣裝置和新鮮空氣降溫裝置。由於包裝物料溫度高達4O~5OY,水分含量為17%-20%,物料中的水蒸氣由於降溫的作用變成細小的水珠而粘在接料鬥內的四壁,嚴重時有水珠滴出,容易導致物料掛鬥而影響包裝質量。所以,我們在接料鬥的上部裝了一台小型排氣扇,將鬥內濕熱的水蒸氣及時排出,徹底解決了“掛料”、“稱量不準”的問題。

電控櫃安裝在現場,由於環境溫度太高,在10d內即燒壞了一個變頻器。為此安裝了一條DN80mm的塑料管,從車間外陰涼處將冷空氣抽入電控櫃底部,從上部排除,較好地解決了該問題。

2.2工程運行總結

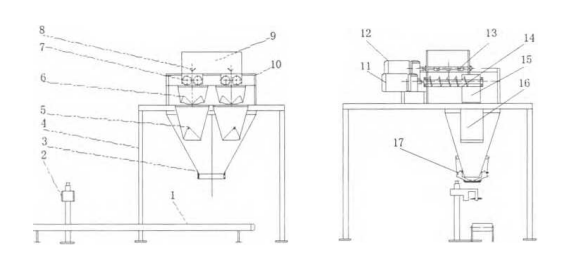

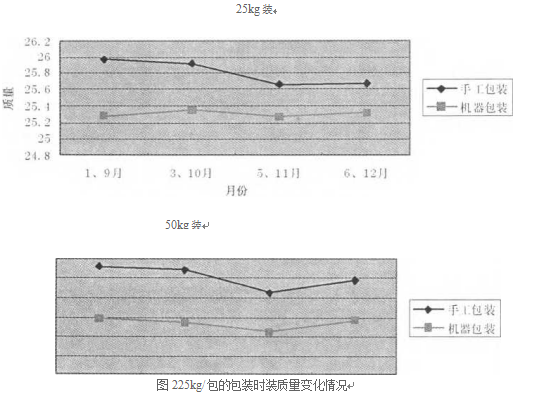

經過安裝調試,該機在包裝25kg/包產品時達到16-17t/h,在50kg/包時達到19~20t/h,達到了預想的包裝速度要求。包裝精度在25kg/包裝時平均單包重為25.31kg(精度M±200g),在50kg/包裝時平均單包重為50.40kg(精度W±200g),達到了設計包裝精度的要求。手工包裝與自動包裝的質量變化見圖2及圖3,可以看出,實行自動包裝後,質量控製更加精準,精度更好,減少了浪費,降低了生產成本。

工程實施後,工作環境大為改觀,員工離職率大大降低;包裝質量不足的投訴率下降90%。原來手動稱量時,每一包需用手搬動下料閥3~4次,以班產150t計算,即使全部為50kg/袋的產品,每班搬動下料閥上萬次,如此大的勞動強度,操作工不但手掌心磨破,手臂紅腫,嚴重者連指甲都掉了,人員流動率高達40%。工程實施後工作環境幹淨整潔,操作工隻需將袋套上接料鬥即可,勞動強度大大降低,員工流失率大為降低。另外,由於包裝質量的穩定,客戶因質量不足的投訴率下降了90%。

對工程實施的經濟性進行分析表明,由於質量控製精準,自動包裝與手工包裝相比,減少超重部分的物料價值58.5萬元/a,設備投資回收期不足1年。手工包裝時,在4個月中對25k"袋產品抽査了993袋,加權平均為25.79kg/袋;對50kg/袋產品抽査了872袋,加權平均為50.83kg/袋;自動包裝後在4個月中對25kg/袋產品抽査了899袋,加權平均為25.29kg/袋;對50kg/袋產品抽査了934袋,加權平均為50.36kg/袋。也即25kg裝的產品節約0.5kg/袋,50kg裝節約0.47kg/袋。以年產120,000t計算,其中25kg/袋的產品占55%,66,000噸,2640000袋,全年節約1320t;50kg/袋的

益亦顯著提高。

圖350k"包的包裝時質量變化情況

產品占45%,54,000t,1,080,000袋;全年節約508t;合計1828t/a,按照320元/t,價值58.5萬元。2台包裝機加附屬設備共39.5萬元,年節約58.5萬元,投資回收期為0.68a。目前,設備自投入運行已近1年時間,運行平穩。包裝速度提高約20%,質量控製精準,工作環境明顯改觀。

3結論

通過對FZB-50/25自動包裝機的改進,解決了高濕度粉體物料難自動包裝、效率低、精度差等問題,工人勞動強度與工作環境大為改善,客戶投訴率明顯降低,企業經濟效益。

文章來源於網絡轉載,侵刪

- 上一篇:自動包裝機定量功能設計與實現

- 下一篇:自動包裝線不連續包裝故障分析與處理