谘詢電話

ENGLISH0755-88840386根據調速電子皮帶秤的基本原理 解決水泥磨配料秤存在的問題

發布時間:2020-09-21 10:21:35 |來源:網絡轉載

在生產中常需對散料在皮帶輸送的過程進行稱量,而且還需對輸送中的K8凯发登录入口進行調節、控製,達到準確的配比。皮帶秤在配料係統中擔任著重要的角色,在生產中,因為配料的質量達不到要求,一是會浪費原材料,二是會影響生產的順利進行及產品的質量。所以要給予配料中的計量工作足夠的重視。針對水泥磨生產中的各物料配比,從皮帶秤的結構原理、影響皮帶秤的因素等方麵,闡述解決水泥磨皮帶秤存在的問題的方法,提高了水泥磨的生產效率,節約了成本,提高了物料配比精度。

1皮帶秤的結構原理

1.1皮帶秤的駐結構

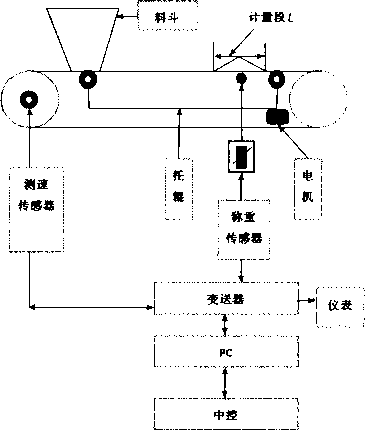

皮帶秤的基本結構如圖1所示。

1.2皮帶秤的稱廄理

皮帶秤的稱重是物料在輸送狀態下利用稱重傳感器和測速傳感器,把皮帶上通過的物料與皮帶速度轉換成電信號,經過現場放大器對2組信號進行適當處理,輸送給主控計算機進行運算、調節、控製,完成皮帶秤自動連續累計稱量。物料在皮帶的引導下通過計量段,計量段通過稱量

圖1皮帶秤的基本結構

托輾將物料重力作用在稱重傳感器上。計量平台用“十”字彈片與缺峽,為測得運動皮帶上單位長度的瞬時K8凯发登录入口,可運用積皮帶秤運轉輸送物料時,PC連續測量皮帶上每單位長度的載荷值g(kg/m)並與皮帶在同一時刻的速度?;

(m/s)相乘,測得物料的瞬時K8凯发登录入口gxu(kg/m)o因為物料的不均性及皮帶速度隨時間的變化而變化,所以在時間T的時間間隔的累計K8凯发登录入口,可用以下積分公式表示:

W=^oq(t}v(t)dt

上式中:匹為隨時間間隔物料的累計量,kg;T為物料通過秤的時間;g(,)為皮帶上單位長度上的物料重量,kg/m;刑)為物料在皮帶上運行的速度,m/So

1.3皮帶秤測量原理

皮帶在勻速輸送物料的情況下,在時間7內的總輸10:

W=QxvxT

上式中,0為皮帶上通過針量段的物料重量,kg/m;〃為物料在皮帶上運行的速度,m/So

此外,為提高皮帶秤的計量精度,必須定期對皮帶秤進行去皮操作。因為皮帶本身有一定的重量,這時稱重傳感器檢測到重量大於實際物料的重量,所以皮帶秤在投入工作前,必須進行標定。標定是為了去除皮帶的重量,讓稱重傳感器隻檢測物料的重量。稱重傳感器隻能檢測到壓力,而不能檢測到K8凯发登录入口,K8凯发登录入口=重量x皮帶速度。標定的作用就是獲得K8凯发登录入口係數K;標定原理為設定一個K8凯发登录入口係數(給定K8凯发登录入口已確定),運行穩定後,就得到一個穩定顯示的K8凯发登录入口:顯示K8凯发登录入口=淨重x彳睦K8凯发登录入口係數。取3次物料,每次取皮帶秤運行20s,即可算出實測K8凯发登录入口:實測K8凯发登录入口=物料重量/時間。

因為實測K8凯发登录入口=淨重x正確的K8凯发登录入口係數,所以淨重=顯示K8凯发登录入口/假定K8凯发登录入口係數。物料淨重=實測K8凯发登录入口/正確的K8凯发登录入口係數。即,正確的K8凯发登录入口係數=彳段定K8凯发登录入口係數x實測K8凯发登录入口/顯示K8凯发登录入口。按以上公式計算,就可以得到正確的K8凯发登录入口係數。

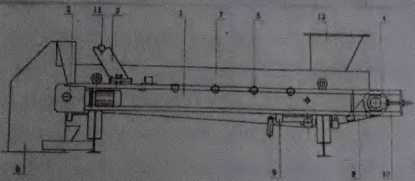

1.4皮帶秤常用秤架

皮帶秤的常用秤架如圖2所示。

2影響皮帶秤計量的幾點重要因素

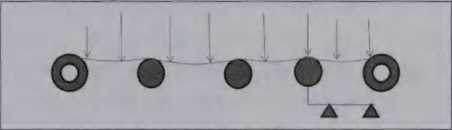

稱重計量係統如圖3所示。

從皮帶秤的計量原理可知,皮帶秤的載荷集度是指皮帶單位長度上稱量物料的質量;而皮帶秤的K8凯发登录入口則為皮帶輸送機的皮帶速度與皮帶上載荷集度的乘積。

由圖3可以看出,皮帶秤的壓力傳感器所接受力的

注:1——機架;2——驅動裝置;3——稱量裝置;4——環形皮帶;5托*昆;6卸料罩;7擋料裝置;8皮帶表麵清掃器;9——製動自動張進放偏裝置;10——預張緊裝置;11——標定荘碼;12——供料料鬥

圖2皮帶秤常用秤架

圖3稱重計量係統

信號,實際是皮帶秤稱量段的物料的總質量和皮帶張力在豎直方向上的分力差。如果這個差值是一個穩定值,那麽皮帶秤對於物料K8凯发登录入口的計量和控製,將是一個較精確和穩定的值。但是,由於倉位的變化、皮帶運行時阻力及熟料溫度發生變化等,直接或間接地帶來皮帶張力的大小變化和方向變化,也造成了皮帶秤計量段懸鏈線長度的變化,從而使皮帶秤傳感器和物料的載荷集度向的函數關係發生變化,而偏離原標定過程兩者間的關係,直接影響皮帶秤的度。

因此,提高皮帶秤實際計量精度可從3個方麵入手:加大載荷與張力的比值,使張力的變化對於計量的影響權重減小;穩定張力的變化;穩定張力的角度。

在實際應用中,我們發現了皮帶秤的誤差來源,德國學者提出了影響皮帶秤壓力傳感器的受力計量的計算公式:

F=QxL±^=QxL±klTG/L

上式中,Q為皮帶物料載荷度;匕為計量托輟間皮帶懸鏈線的實際長度;△為壓力傳感器的誤差項;&為因設備而定的係數;/為托輾的不平直度;T為皮帶張力;G為皮帶剛度。

以上公式的關係表明了皮帶秤的各內參數對壓力傳感器輸出的失真影響。在實際應用中,盡量提高。和L的值,提高它們在壓力傳感器受力中的權重,對於第二組數據,盡量穩定分子式中分子的各項值,適當加大分母的取值,陶氐它在壓力傳感器受力的權重。盡量減小以上各參數的變化,從而減小計量狀態與標定狀態的差值,提高精度。

保持較長計量段,實際上是保持較大皮帶載荷與皮帶張力兩者的比值,這樣皮帶的張力,大小和方向的變化對於計量精度的影響相對較小。國際計量組織推薦較大的計量段與皮帶寬度的比值,正是從這點出發,大大改善了計量條件。我國引進技術生產的"申克”"大和”等電子調速皮帶秤,都保持了較長的計量段。在運行中,盡可能在穩定輸送皮帶速度的前提下,降低運行速度,加大物料通過的截麵積,提高皮帶上的物*鬥載荷。

電子皮帶秤的阻力S哄物料夾在托輾和皮帶之間、損昆的不平直等,將導致皮帶豎直張力的改變)將影響皮帶的張力和方向,稱量計量段的物料在壓力傳感器產生作用力與標定狀態時,兩者的函數關係將發生較大的變化,從而使原來標定的常數發生漂移,使計量出現偏差。

物料的溫度變化會改變皮帶的剛度,物料溫度高,皮帶變軟,皮帶的剛度圈氐,反之,皮帶鋼度提高。而岡!I度的變化,將改變托輾與皮帶間鏈線的長度,此時壓力傳感器的壓力值與載荷集度之間的比例和關係將改變,標定係數將發生漂移,影響計量精度。

秤架在設計中要著重考慮擾曲度,秤架與稱重係統的傳感器、傳輸係統、測速係統、輸送機的傳輸係統的擾曲度不能太大,對於支撐稱量段的托車昆段,其擾曲不能超過0.4mm,輸送機的縱梁鋼度要夠,不能有伸縮和扌缺醐梁拚接的情況;平發一定要夠。

3水泥磨酉眯I秤存在的問題及改進

在這條水泥磨生產線上,出現原料庫盤庫原料數量多,水泥磨生產的水泥數量多,但水泥庫盤庫時虧庫的情況;此外,水泥磨的孰料配料秤常發生皮帶嚴重跑偏和飛車現象,水泥質量有波動。

3.1電子皮帶秤廠熟主

3.1.1

無錫港暉電子有限公司生產;皮帶寬度:1200cm表頭最大設定產量:160t/h;輸送電機:3.3kW;變頻器:西門之ACS355-03E-07A3;壓力傳感器量

程:200kg(200Hsx-A);速度傳感器:EKT8030-0021-2000BZ2-12-24F。

3.1.2其他3台

皮帶寬度:800cm;表頭最大設定產量:30t/h;輸送電機:2.2kW;變頻器:西門之ACS355-03E-07A3;

壓力傳感器量程:100kg(200Hsx-A);速度傳感器:EKT8030-0021-2000BZ2-12-24Fo

3.2水郵係統鑼

水泥磨設計產能:160t/h;水泥磨係統總功率:7300kWo

3.3魴產量不補

由於生產產出數據不平衡,水泥磨的產量大於出廠水泥的量(盤庫後),而人為地設定水泥磨電子皮帶秤的標定係數:熟料秤標定係數除以[.25;混合材秤標定係數除以1.05;石膏秤標定係數除以1.07;備用秤標定係數除以1.06。

人為地將水泥磨的水泥生產量與出廠的水泥量及庫存三者的螂平衡。這很不科學,有問題存在。

經了解,原料庫料多,屬於誤差正常範圍;而水泥磨生產水泥與庫存水泥數據對不上,問題出在哪裏?是生產數量計量不對,還是出廠計量有問題,或是盤庫有問題呢?使用盤庫方法(庫深3條生產線都是使用雷達料位計,一條生產號重錘料位器)艇後發現,3條線盤庫都未出現問題,出廠計量都是使用相同的汽車衡,未出現問題。問題縮小在這條生產線的水泥磨計量和水泥庫庫存兩者之中。水泥庫庫存量屬於計算範疇(水泥庫可用實測庫深計量計算),問題最後縮小在水泥磨係統的4台針量秤上。

3.3.1從標定係駢算

人為更改標定係數的範圍。

按原來的標定方法,標定係數=舊標定係數,假設標定後新標定係數為3,最後設定皮帶秤的標定係數:

耕解實際標定係數==2.40

1.25

混合材秤實際秤標定係數=席屍=2.86

I.Ub

石膏秤實際標定係數=思-=2.80

3台皮帶秤人為設定標定係數均值=(2.40+

2.86+2.80)/3=2.69o

從假設的新標定係數3與最後人為設定標定係數均值2.69,兩者標定係熟目差約10%0

那麽,從以上標定係數的計算結果看,水泥磨的3台皮帶秤應該是總重量多計了約]0%0

3.3.2從電子皮帶秤的測量原理計算

皮帶在勻速輸送物料的情況下,在時間7內的總輸典:

累 咋gXeXT

用鏈碼標定:標準連碼為10個一組,每個4kg。標注S量=40kgx電子皮帶秤恒速x時間

新標定係數=暮景囂暈x舊標定係數

定期標定時,標注重量按44kgx電子皮帶秤恒速x時間計算,原因是答標準鏈碼應是1m,而11個4kg的怯碼組成的鏈碼剛好是1m。

假設舊標定係數=3

舊標準重量=200kg

新標準重量=qXvXT

40kg毎馬標定:

新標準重量=gXwxr=40xDxT

A新標定係數=舊標定係數=京匹%x3=

40xvx7

15kg/vxT舊標準重量計算=gx〃xr=44x〃xT

B新標定係數=舊標定係數=著業%x3=

44X。X/

13.64kg/vxT

兩者標定係數誤差=A新標定係數/B新標定係數=蘿祭窘=10.9%

從標定原理計算的標定係數誤差為10.9%,與原來人為設定的標定係數值相比,兩者相差約10%,兩者的計算值基本相等,問題就出在這裏,明顯是將標定計量段的計量區域是1m與標定鏈碼為1m的概念相混淆。其實不管鏈碼是]m還是〔m多,電子皮帶秤隻計量壓在計量段的累計重量,因此這是對電子皮帶秤計量段理解錯誤的問題。

按正確的標定方法標定,兩個月後發現,盤繞這條生產線4年多的原料庫、水泥磨生產線、出廠水泥數據對不上,人為設定計量稱係數的問題迎刃而解,從而保證了各物料的正確泗。

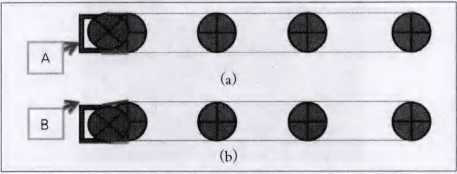

3.4從理論分析熟料秤跑偏、飛車問題及改進

原熟料秤不知何故在秤架自動張緊裝置後方多增加了長200mm的機械部分,“0”形皮帶的長度也比原秤的“。”形皮帶長,如圖4(a)部分。由於機械部分加工的孔徑誤差較大,皮帶秤調整好運行很短的一段時間後,增加部分就會下沉,如圖4(b)部分。

這種下沉改變了原來皮帶與托輻線性受力關係,會使皮帶跑偏,造成原標定零點漂移,使計量不準確。去掉皮帶秤秤架增加部分,皮帶跑偏問題有所好轉,但皮帶跑偏的問題還是沒有解決。

從理論分析影響熟料秤跑偏及飛車的幾個要點分析和改進。

3.4.1計量原理

累咋gX”xT

3.4.2速度傳感器因素

⑴速度傳感器。由於速度傳感器是光電機械結構,所以常常會出現以下幾種情況:。洗柵有局咅蹲塞現象,即灰塵堵住了透光縫,導致光敏管接受的光強度不夠,引起光電轉換時,電脈衝的丟失。(1說由承損壞引起竄軸而使波形占空比不穩定。輸出信號幅度偏低。③屏蔽線接觸不良,信號竄入。以上幾點,都會引起速度的變化,嚴重時會瀕飛車。

改進措施:對安裝速度傳感器的部分做了密封盒,引入一根小風管,調節好風量,往外吹風,盡量減少灰塵對速度傳感器的影響。

(2)稱重傳感器。翊重平台被物料卡死,物料的重量無法傳導至稱重傳感器,從而引起飛車。②稱量段的托視轉動不靈活,托輟不在同一水平線上。由於運動阻力或物料在皮帶上的重量不能完全傳導至重力傳感器而導致m不準確。

圖4熟料秤跑偏、飛車

改進措施:首先換掉轉動不靈活的托輾,一旦發現托輾有損壞的情況,要及時跟換或修複,定期對托輾進行潤滑。托輾運轉不靈活會損壞皮帶,減少皮帶的使用壽命;在計量段的托視損壞,也會影響計量的準確性。其次調整托輾的水平,使臆在同一水平麵上。

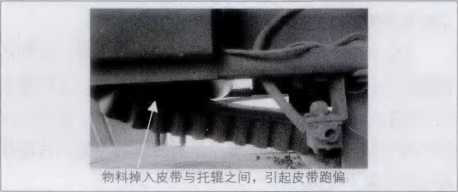

⑶皮帶跑偏。硼料掉進托視與皮帶之間(如圖5所示),引起皮帶跑偏。②灰塵撒落不均勻,集在托輟與皮帶之間的灰塵形成小契塞,引起皮帶跑偏。③熟料的溫度是無法控製的,在生產中溫度會造成張力變化,使受力不均勻,引起皮帶跑偏。

物料掉入皮帶與托輾之間,引起皮帶跑偏。

當皮帶嚴重跑偏時,首先皮帶觸壁(碰到秤架)會增加輸送阻力;其次皮帶左右來回擺動,造成速度來回波動,這時皮帶秤計量的累積量與原標定設定值就會頻繁出現偏差,PC經過運算,使PID調節頻繁,輸送速度忽高忽低,極易造成輸送皮帶上熟料不均勻而一段料多,一段料少的情況,易使熟料從皮帶上撒落。如果掉落到皮帶與托稅之間,易出現堵料、計量不準確等後果。

改進措施:①如圖6所示改進下料鬥,改變熟料在輸送皮帶上的堆料形狀,使熟料盡量不撒落。從圖6中可看岀,皮帶寬度略顯偏窄,皮帶寬度過窄的壞處是物料堆存在皮帶上的量較少,為達到正常設定的生產量,皮帶輸送的速度將會提高,則皮帶跑偏的可能性較大。如果改為1500mm的皮帶,則效果會更好。

護好皮帶防跑偏裝置,並保證其靈敏可靠。加強巡檢,在發生皮帶跑偏時,及時調整計量的張緊裝置,糾

圖5皮帶跑偏

圖6改進下料鬥正皮帶運行。

(4)物料K8凯发登录入口。從皮帶秤的工作原理可知,皮帶秤的皮帶承載量能滿足輸送係統的額定速度的50%以下,皮帶秤的運行將會比較穩定,計量精度將會有很大的提高,滿足計量要求。低速時,對於皮帶的調校,更容易、快速,使用穩定。在生產中,物料K8凯发登录入口運行最好控製在效準K8凯发登录入口幅度的20%範圍之內,最大K8凯发登录入口不要超過120%。叫,皮帶秤載荷為額定K8凯发登录入口的60%~80%進行輸送,這樣不但有助於皮帶秤的計量精度,而且會延長設備的使用壽命。

改進措施:嚴格要求中控操作員,不要因搶產量,而將生產參數設定超過皮帶秤的設計U量範圍。

4結果

針對針量秤的問題進行改進後得出以下結果。

(1)產出數據:平衡。

(2)磨的運轉效率:改進前,計量秤影響磨的運轉占比為50%;改進後,計量秤基本不影響磨的正常運轉。

(3)秤的標定係數:改進前1~3次/月;改進後標定時間正常標定。

(4)節能降耗:因計量秤停磨最少10次/月,從開磨到正常生產需30min/次,水泥磨係統總功率為7300kW,每月可節約電能36500kW。

(5)質量:改進後的計量秤計量較為精準,各物料的配比正常,無太大波動,質量平穩。

文章來源於網絡轉載,侵刪