谘詢電話

ENGLISH0755-88840386定量電子包裝秤中關鍵誤差解決方案

發布時間:2020-09-30 10:52:53 |來源:

隨著衡器工業的發展以及市場的需要,定量動態稱重係統得到了快速的發展,在解決稱重精度和稱重速度的問題上,也有了很大突破。近年來,國外比較先進的技術就有人工神經網絡(ANN)技術、非線性回歸(NLR)理論以及基於線性高斯法(LOG)、卡爾曼濾波(Kalmanfilter)、模糊邏輯估計(Fuzzylogicestimator)的新數字濾波器的設計⑴等。Ha-limic等人針對塊狀產品在傳感器下的動態稱重過程引入模糊邏輯估計,構成新型濾波器,借以提高動態稱重速度,改善稱重準確度。國內在研究定量動態稱重問題上,近年來也取得了很大的進步,但是和國外的先進水平相比,還存在著比較大的差距。

筆者在目前國內外對定量動態稱重係統的現有研究水平上,建立動態稱重數學模型,分析誤差的產生因素,提出了對關鍵性誤差的解決方法,即加入三級下料係統和基於數字增量式的PID控製算法。

1動態稱重數學模型及誤差分析

稱重傳感器和秤體構成的稱重部分可以等效為一個二階係統⑵,如圖1所示,建立稱重係統的數學模型:

[M(£)+m]**+c+kx=G(t)+F(z)式中,M(z)為物料質量;G(t)為物料重量所為秤體質量;c為等效阻尼係數以為等效剛度;F(z)為物料下落的衝擊力;工為秤體相對參考零點的位移。

從上式可以看出,與係統精度和速度有關的參數有,F(Z)„其中參數m,c,k與係統本身的剛體結構連接及傳感器布置相關,對一個固

定係統無法改變。參數G(i),F(O在動態稱重過程中會隨著物料的下落而改變,模型就會隨時間而變化,此係統就是一個典型的時變線性係統。因此,對於定量動態稱重係統,誤差的主要來源就在於參數G(t),F(Q。下料閘門關閉時尚在半空中的物料△G(留空量)會影響參數G(t),使測量值小於真實重量值,物料下落的衝擊力F。),會使測量值大於真實重量值。針對這兩個關鍵誤差來源,設計了三級下料係統並加入了基於模糊控製的PID算法。

圖1稱重係統模型

2三料速下料係統

好的動態係統,關鍵就是在保證稱重速度的同時,能夠具有很高的稱重精度。三料速下料係統就在於保證降低物料下落的衝擊力FU)帶來的誤差影響的同時,又有效地保證了稱重效率。

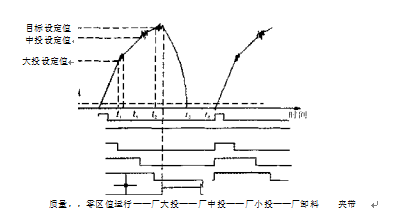

三料速係統主要是在下料結構上設計三級閘門(大投、中投、小投),基於時間對閘門的開、合狀態進行流程控製。其基本工作過程如下:①啟動,同時開啟大投、中投、小投,快速卸料;②當物料的稱重值大於大投設定值時,關閉大投,進行中速卸料,並等待4時間(用於避免過衝);③繼續卸料,當物料的稱重值大於中投設定值時,關閉中投,進行慢速卸料,並且等待4時間(用於避免過衝);④當物料的稱重值大於目標設定值時,關閉小投,停止卸料,並等待Z2時間(用於避免計量鬥振動);⑤如時間到後,等待打開夾帶信

號,如果打開夾帶信號到了,就將物料卸入包裝袋,如果打開夾帶信號沒到,則等待夾帶信號;⑥卸料過程中,當稱重小於等於零區值時,延時為時間後關閉卸料信號,同時開啟爲和以定時器上時間到後則關閉夾帶信號,鬆開包裝袋;⑦機時間到後則啟動下一次稱重過程。自動控製信號的時序圖見圖2。

圖2三料速控製信號時序圖

其中大投設定值、中投設定值、目標設定值、零區值及各種時間參數均可以由用戶根據現場實際工作情況進行手動設定,以滿足實際包裝的精度和速度要求。手動設定的數據可以在控製器中存儲,每一組數據參數稱為一個配方。同時,也可以根據現場實際的需要,預先將8個常用配方(根據現場情況實驗得出)存於控製器內,當包裝的目標值發生變化或者包裝的物料不同時,直接靠程序載人相應的配方即可,不再需要手工設定每個參數。在整個控製過程中,大投和中投的關閉主要是決定稱重速率問題,小投的關閉主要是決定稱重的精度問題(有效控製了前麵係統模型中Gh)和F(z)參數)。

定時器作用說明

大投和中投關閉後,避免過衝,係統停止采樣時間.如判定秤體抖動時間。計量鬥中物料卸料完後,卸料門延時開時間。避免卸料如不淨,延時4後關閉卸料門。

兩個稱重過程的間隔時間。為了進一步避免秤體抖動,延時後開始下一次稱重過程。鬆包裝袋延時時間。卸料門關閉後。延時後才關閉夾帶信號,鬆開包裝帶。

注設定時間範圍均為。〜99s

3誤差的動態校正

3.1算法的推導

在定量動態稱重過程中,存在著係統帶來的許多幹擾,如稱重抖動、物料的留空量△&、物料下落的衝擊力F(Q、機械結構的動作滯後等,在加入了三料速控製係統後也不能完全消除,因此,隻有進一步利用控製算法進行一定程度的消除,以達到所要求的精度。筆者采用基於數字增量式的PID控製算法,對稱重過程中產生的幹擾進行誤差動態校正。

PID算法是根據微控製器對傳感器釆樣時刻的偏差值進行計算控製,其特點是加入了比例、積分、微分算法,能夠有效而快速地調節係統偏差,消除穩態誤差,進一步提高係統的響應速度和穩定性。PID控製器的理想算法⑶如下:

u(t)=Kp[e(t)+^^e(t)dt+Td^-3(1)其中,比例環節通過參數Kp控製,Kp越大比例環節越明顯,但過大的Kp會造成很大的超調量,影響係統穩定性;積分環節通過參數T.控製,T,越大積分環節效果越明顯,但積分環節的引入會使係統穩定性下降,動態響應變慢;微分環節通過參數Td控製,R越大微分環節效果越明顯,調節適當的微分環節可以有效地減少超調量和調節時間,微分環節也會放大噪聲信號,因此也不能過分增加。

數字增量式PID是指將積分項和微分項進行離散處理,每次輸出控製量的增量。具體處理如下:以T為采樣周期,K為采樣序號,則離散化的釆樣時間KT就對應連續時間用求和的形式代表積分,用增量的形式代替微分,算法變換如下⑴:

7QkT(k=0,1,2,3 )

<財)&0応5)=丁多,⑵些§ =色_心

Idt T T

將式(2)帶入式(1),則離散的PID控製器表達式為:

k

ut=Kg+Kt +Ki(ek— )+u0(3)

式中成為采樣序列§"=0,1,2,3……;uk為第互次采樣時刻控製器的采樣值;4為第&次釆樣時刻的輸入偏差值為第k~l次釆樣時刻的輸入偏T差值;M為比例係數,K,為積分係數,Kj=KpKd為微分係數,Kd=Kp學,“。為開始進行PID控製時控製器采集到的初始量。其中如果采樣周期(T)足夠小,得到的近似結果就能獲得足夠的精確度,此時,離散的和連續的PID算法將十分接近⑶。我們使用的A/D最高采樣頻率能達到200kHz,能具有足夠小的采樣周期。

根據遞推原理,由式(3)可以得到:

Zko=Kp(ek—境--1)+Kxek+KA(ek—2e^x—ek-2)

=Kp△玖+Kiek+Kd(△《一 ) (4)式中,e-i—e-2,則式(4)即為數字增量式PID控製算法,整理後有:

△g=Aek+Ri+Cek-2 (5)

式中,A=Kp(l+£+¥),B=—Kp(l+^),C=珞%其中的未知參數均為與釆樣周期、比例增益、積分時間常數和微分時間常數有關的參數。

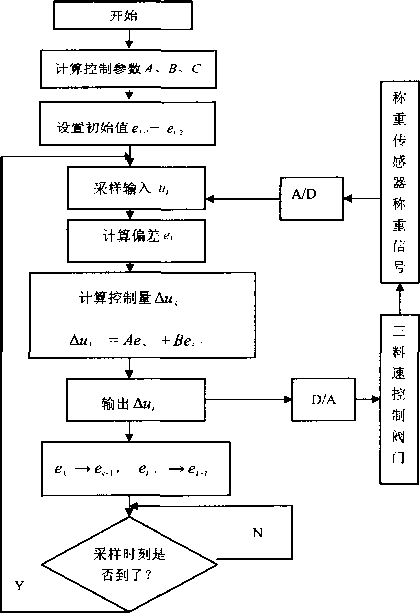

3.2算法的控製程序流程(圖3)

圖3數字增量式PID算法實現流程

4樣機的試驗結果

係統設計技術指標:稱重計量精度,小於±0.2%;稱重範圍,20〜50kg;包裝速度,15包/min。

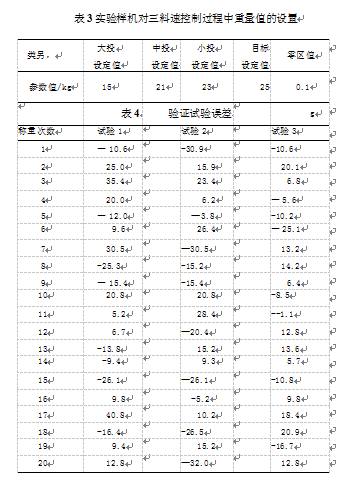

在樣機上對大豆進行稱重計量實驗,重量目標設定值為25kg,設定控製器參數見表2〜表3,記錄每次稱重的實際重量值,誤差值為實際重量值與設定值的差。

使用不同的PID控製參數:試驗1,A=3.446,B=-5.72,C=1.224;試驗2,A=3.377,B=-3.818,C=1.079;試驗3,A=3.484,B=—4.298(=1.326。試驗結果見表4。

表3實驗樣機對三料速控製過程中重量值的設置

由表4可得出,加入了三料速係統和數字增量式PID算法後,係統能夠很好地調節稱重誤差,計量精度可達0.16%,在試驗中完全能滿足樣機對農用化肥定量包裝的稱重精度。有效的調節PID算法中的參數厶、B、C,能夠得到比較穩定的係統,參數A、B、C之間應該協調選取。

5結論

通過對動態稱重係統進行建模分析,找出關鍵性誤差來源,加入了三料速控製係統和基於數字增量式PID的控製算法。通過樣機對大豆的稱重實驗數據,可以看出本係統在保證稱重速度的同時,能夠達到很高的精度。

文章來源於網絡轉載,侵刪