谘詢電話

ENGLISH0755-88840386原料倉橋式起重機稱重控製係統改造實踐

發布時間:2020-10-10 11:05:46 |來源:網絡轉載

0引言

河南某有限責任公司生產工藝采用硫酸化焙燒工藝,焙燒爐最初給料係統采用橋式起重機(下稱“起重機”)配礦,圓盤給料機、皮帶輸送給料,係統投礦量采用皮帶秤控製進行計量,因圓盤給料機及皮帶輸送運行成本高,隨後進行了工藝改造,去除了圓盤給料機及皮帶輸送係統,改用漿式給料係統,投入礦量的計量方式改為在起重機上增加稱重控製係統。

原料配礦倉共有3台起重機,2號起重機用於配礦,1號、3號起重機具有稱重計量功能,分別用於焙燒:□係統、焙燒I係統的供礦並計量。焙燒I係統、焙燒:□係統為2套獨立的工藝流程,利用起重機稱重控製係統進行生產投礦量和金屬平衡核算。其中,1號起重機稱重控製係統改造後於2007年投入使用,用於焙燒:□係統的供礦並計量。3號起重機稱重控製係統改造後於2009年投入使用,用於焙燒I係統的供礦並計量。

起重機稱重控製係統和起重機電氣控製係統合為一體,采用PLC控製,對抓鬥礦量進行稱重計量,起重機控製係統接收進、出稱重區域信號,給稱重係統儀表發出信號,稱重儀表進行稱重計量並打印小票。當起重機抓鬥進、出投礦平台區域時,起重機強製停車稱量,因每鬥礦都要稱量,對起重機電氣製動係統衝擊頻繁,故障率高,且員工操作時間增長,勞動強度大。後取消了稱量時起重機強製停車的控製,隨之出現了一係列問題,從而影響生產係統投礦量和金屬平衡的核算。因此,對起重機稱重控製係統的改造及優化迫在眉睫。

1稱重控製係統存在問題及改造要求

1.1存在問題

稱重控製係統由帶DI輸入的稱重儀表、傳感器和接線盒構成。起重機控製係統判斷稱重區域,並將信號傳遞給稱重係統,從而控製數據打印及操作。目前起重機稱重控製係統存在問題主要有以下幾個方麵:

1) 因市場需求極少,沒有專門用於起重機稱重係統的儀表,主要由吊鉤秤儀表改造而來,因此帶DI輸入的稱重儀表性能不穩定。

2) 由於稱重係統的數據打印及操作的控製源來自於起重機係統,因此二者的工作互相製約,並不是各自獨立的係統,起重機在工作過程中控製係統動作頻繁,對稱重係統造成電磁幹擾,在起重機沒有進、出投礦平台區域時就打印稱量數據,導致投礦量失準。

3) 儀表的自動打印程序中存在一些不必要的程序,如毛重強製解除、皮重強製解除、進出Z區等功能。

1.2改造要求

1) 起重機稱重控製係統采用獨立的PLC控製,PLC、接近開關及稱重儀表供電電源采用24V直流供電,電源加裝隔離變壓器、濾波器,PLC輸入點設置光電隔離,所有控製線和信號線采用帶鎧裝屏蔽電纜[1]。

2) 起重機稱重計量隻能在稱重區域內進行稱量數據打印,其他區域儀表不能進行任何打印及操作,隻顯示稱量數據。

3) 實現打印稱量數據移動存儲功能。

4)重新修改設計儀表自動打印程序,取消不必要的程序(如毛重強製解除、皮重強製解除、進出Z區等)。

2稱重控製係統改造及應用

2.1改造技術方案

根據起重機稱重控製係統改造各功能的要求,選用西門子S7-200係列PLC、西門子MS稱重模塊、台達觸摸屏、微型針式打印機組成獨立的起重機稱重控製係統。在起重機行走小車的主起升係統上加裝稱重平台⑵,使其對主鉤吊起的物體直接稱量,對被稱物全部采樣,無鋼絲繩配比及起吊高度誤差。稱重平台采用4隻橋式或輪輻式高精度傳感器,采用多處限位方法,保證小車安全。稱重平台的4隻傳感器的輸出信號經均衡器匹配,傳感器和MS稱重模塊連接,將傳感器的模擬量信號轉化成數字信號處理後變為質量信號[3]。PLC通過基板總線和MS稱重模塊通信,從中獲取質量信號。觸摸屏通過和PLC通訊實現將PLC中秤的狀態和數據顯示出來,並且能夠控製和修改秤的數據和參數。

2.2係統配置

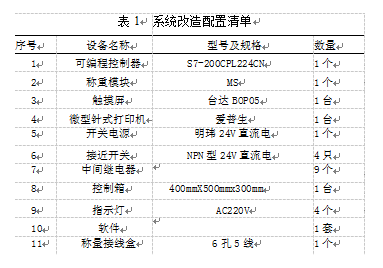

起重機稱重控製係統由西門子S7-200係列PLC、西門子MS稱重模塊、台達觸摸屏、微型針式打印機組成。係統改造配置清單見表1。

起重機稱重控製係統與起重機電氣控製係統相互獨立,互不幹擾,采用西門子PLC、稱重模塊及觸摸屏組合替代原來的稱重儀表。係統硬件固定,主要靠軟件實現起重機稱重控製係統的特殊需求和數據處理,編程靈活,數據存儲方便[4]。

2.3進、出稱重區域自動識別

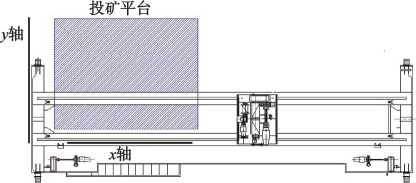

焙燒I係統和焙燒n係統投礦平台分別位於原料倉廠房的東北角和東南角,原稱重區域設置過大,接近開關因起重機運行存在晃動導致誤動作。現以起重機小車運行軌道為X軸,大車運行軌道為y軸,在投礦平台正對應的大車軌道上空焊接固定一段6m角鋼作為y軸,角鋼平麵朝下,同時在大車端梁欄杆上焊接一個支架,用於安裝接近開關,接近開關與6m角鋼平麵對應,配合間隙小於等於1.5cm,與小車軌道並行焊接一段和投礦平台長度相當的角鋼,平麵朝上,作為x軸,接近開關安裝在小車上。大車與小車區域分別安裝2隻感應接近開關,在PLC程序處理上采用與的關係,選用NPN型接近開關[5],有效避免了單隻接近開關出現誤動作的弊端。起重機稱重區域見圖1。起重機大車和小車全部進入稱重區域後計量毛重,抓鬥卸料後不論大車或小車隻要有一個出稱重區域即計量皮重,同時自動打印淨重值,完成一次自動稱量過程。

圖1起重機稱重區域設置

2.4程序編程及界麵

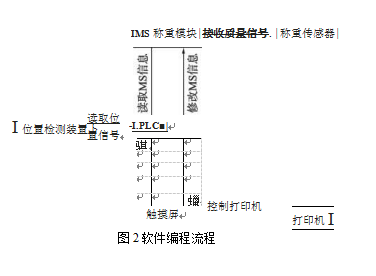

PLC通過安裝在大車和小車上的接近開關采集

開關量信號確定行車位置,同時也通過基板總線和MS稱重模塊通信,從中獲取質量信號。軟件編程流程見圖2。

MS稱重模塊和現場傳感器連接,將傳感器的模擬量信號轉化成數字信號處理後變為質量信號[5]。

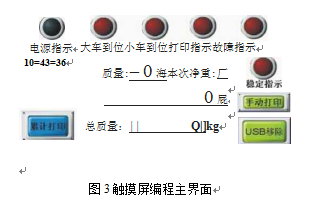

觸摸屏主畫麵包括功能鍵:置零、標定、報警、參數、數據、係統及打印清單、累計打印、手動打印、USB移除等。

觸摸屏主畫麵能實時顯示質量、本次淨重、總質量,並有電源指示、大小車到位指示、打印指示、故障指示等。觸摸屏通過和PLC通訊連接,實現把PLC計算稱量數據的狀態和數據顯示出來,並且能夠控製和修改稱量的數據和參數,同時和打印機通訊,經過讀取PLC的指令自動或手動將稱量數據打印出來。觸摸屏編程主界麵見圖3。

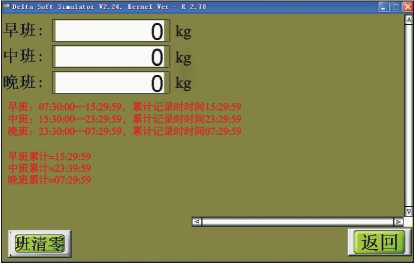

生產崗位實現三班運行製,結合生產需要,在數據子菜單內能實現當班礦量累計,當班累計礦量界麵見圖4。

圖4當班累計礦量界麵

2.5方案特點

1) 係統靈活,同時支持軟件不斷升級功能,符合技術發展趨勢。

2) 使用壽命長,幾乎不需要維護。而且更換模塊無需重新接線,隻需用螺絲刀取下,然後換上新模塊即可。

3) 由於稱重模塊通過底板總線將質量信號直接傳送至PLC,程序每秒刷新50次,可以保證更快的運算速度,控製精度高。符合國家三級秤的相關標準和要求,最大稱量上限5t,分度值5kg。

4) 豐富的報警功能,自動判斷故障狀態並能夠通過觸摸屏以人機界麵的形式反映出來,有利於操作和維護。

5) 實時性大大提高,且提高了生產率。

6) 無故障時間長。

7)測量過程受控,可標定。

2.6應用效果

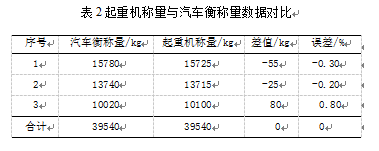

係統改造後,對起重機稱重控製係統進行了砝碼標定,滿足要求。此外,還對起重機稱重控製係統進行實物標定,用起重機稱量和汽車衡稱量進行3次稱量對比。每次起重機累計稱量5鬥礦並裝車、用汽車衡稱量,結果見表2。

由表2可知:雖然每次稱量結果對比略有偏差,但稱量結果合計對比無偏差,證明起重機稱量是準確的。

改造後,該起重機稱重控製係統符合國家三級秤的相關標準和要求,滿足生產要求,為生產投礦量和金屬平衡提供了重要的依據。

3結語

在年投礦量20萬t左右的黃金冶煉廠或類似企業中,投礦量如采用起重機稱重核算的,可以采用該起重機稱重控製係統。本次係統改造中,采用西門子PLC、稱重模塊和觸摸屏組合代替傳統的稱重儀表,並且和電氣控製係統相互獨立,應用這種解決方案,大大簡化了係統的結構,抗幹擾能力強,為自動化應用提供統一的技術環境,係統的開放性更強,個性化需求更容易實現。

文章來源於網絡轉載,侵刪

- 上一篇:手持式稱重儀表控製係統的研製

- 下一篇:智能溫度變送器在稱重控製係統中的應用