谘詢電話

ENGLISH0755-88840386給煤機控製與稱重係統的改造

發布時間:2020-10-12 10:40:02 |來源:網絡轉載

1概述

廣東某發電有限責任公司2X600MW機組——G-1900/25.4-YM4型鍋爐均由哈爾濱某有限責任公司提供’每台爐配備6台沈陽華某裝備有限公司生產的GM-BSC21-26型耐壓式稱重給煤機。GM-BSC21-26型耐壓式稱重給煤機具有給煤機斷煤、給煤機落煤口堵煤、給煤機皮帶跑偏、給煤機內部超溫、清掃電機異常等報警測點,其中給煤機落煤口堵煤跳閘給煤機。給煤機調節回路主要由演算調節器、變頻器、稱重傳感器、轉速傳感器四部分構成,能實現連續均勻地給煤,並根據鍋爐燃燒控製係統的要求,無級、快速的調節給煤機出力,使實際給煤量與鍋爐負荷相匹配。

2改造前存在的問題

廣東某發電有限責任公司1、2號機組整套啟動至168結束期間,給煤機頻繁跳閘,其中1號爐A給煤機跳閘2次,B.C、D,F給煤機各跳閘1次;2號爐A給煤機跳閘1次,後經檢查,確認給煤機控製係統在電源設計上存在缺陷:給煤機斷煤、堵煤、皮帶跑偏、內部超溫等就地測點220V交流工作電源與就地控製櫃內PLC電源為同一路空開供應,由於給煤機就地測點的防護等級以及質量問題,就地測點受潮或進水後短路,220V交流工作電源接地,控製櫃內部電源空開跳閘,PLC失電,最終導致給煤機跳閘,對機組的安全穩定運行造成一定的威脅。

而給煤機稱重係統測量的燃料量,直接傳送至DCS係統,參與爐膛總煤量的計算,而總煤量的準確性直接影響單位發電量的煤能,但我公司給煤機皮帶稱計量係統始終存在著一定的誤差,所有給煤機演算器零點和量程平均運行15天左右就發生較大的漂移,個別給煤機運行1周後,煤量計量就出現較大的誤差,零點和量程漂移量最大的達到5%和8%,遠遠大於精度要求的0.5%,雖然經過頻繁的標定,但給煤機速度傳感器和稱重傳感器的穩定性較差,計量精度受到極大影響,並且在給煤機標定過程中,需要將200多公斤的鏈碼壓在給煤機皮帶上,皮帶與鏈碼的摩擦對給煤機皮帶、皮帶托輻、膠帶電機等使用壽命造成影響,同時標定的效果不佳。

3改造的實施

為消除以上給煤機在控製方麵的隱患,提高給煤機皮帶稱計量精度,確保給煤機運行的穩定性,經過市場調研,最終決定給煤機控製與稱重係統的改造主要選用德國某公司產品,以增強係統在技術性能、穩定運行、計量精度方麵的可靠性。

3.1係統構成及原理

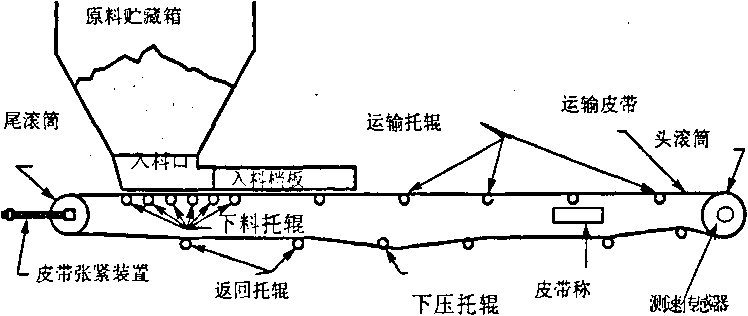

給煤機係統主要包括給煤機本體、傳動部分、各種安全保護裝置、測速裝置、稱重傳感器、K8凯发登录入口積分控製器、安全回路控製器及標定部分,其中的測速裝置、稱重傳感器、K8凯发登录入口積分控製器及安全回路控製器對整個給煤機控製係統的安全、性能及可靠性上起著至關重要的作用。

3.2給煤機係統構成

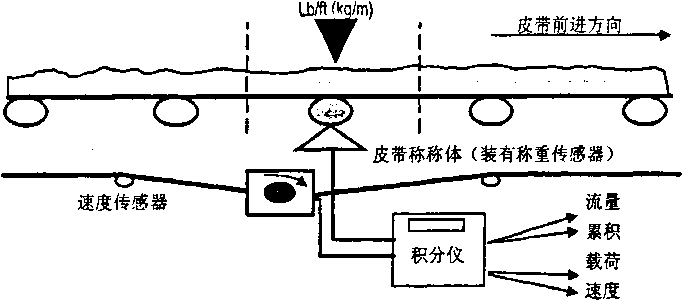

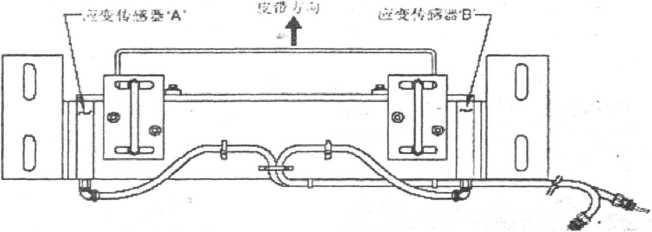

3.2.1稱重部分:稱重係統是整個給煤機核心,它關係到計量的準確性,核心部件是稱重傳感器。

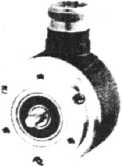

3.2.2測速部分:測速部分也是比較重要的部位之一,它的核心部件是測速傳感器。

係統需要的給煤量(rate):

給煤量(rate)=載荷(load)X速度(speed)

也就是說重量與速度這兩個參數都必須測量得要準確,無論哪一個不準雀都將影響到整個係統測量的準確性。

3.2.3儀表部分;是整個培煤機係統中實現功能最多的部分,主要用於:

I:接收來自稱重傳感器的mV信號

II:接收來自測速傳感器的脈衝信號

III:接收來自DCS係統給出的指令信號

IV:做PID運算,然後輸出信號調節皮帶機的電機

V:累加煤量及數據通迅3.2.4輔助部分:包括清掃係統、保護係統(堵煤)、切換係統等。

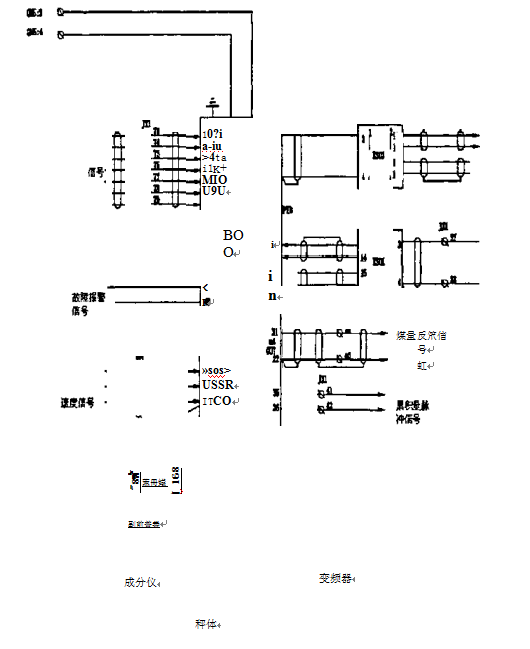

給煤機係統示意圖:

3.3改造技術方案

3.3.1稱重部分

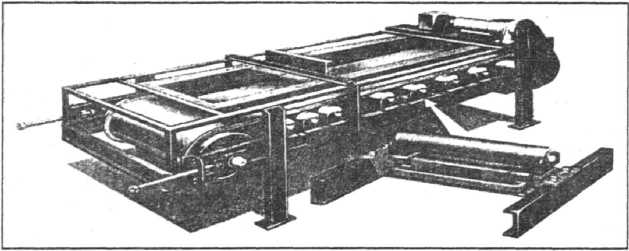

拆除原稱重傳感器,釆用原裝進口單托餛皮帶秤(型MS1-2).

西門子單托輻原裝進口皮帶秤(型號:MSI-2)是用於惡劣環境的重負荷、髙精度、單托輾皮帶秤。它為各種物料提供高精度、連續在線的稱重,采用己獲得專利的平行四邊稱重傳感器,使其對垂直力

有快速的響應,以確保對物料負荷的迅速響應,甚至在不均勻或小負荷時,在托輻間距短和皮帶快速運行時,也可提供傑出的精度和重複性。

3.3.2測速部分

我公司給煤機原測速傳感器,每轉輸出600個脈衝,改造後釆用原裝進口速度傳感器(PIF-5),每轉輸出1024個脈衝,以提高測速精度。

測速傳感器技術指標如下:

1) 在出口信號頻率下的高性能:300KHZ

2) 溫度範圍:-30〜10(TC

3) 防護等級:IP67

4) 卓越的抗震能力和防震能力

5) 可編程分辨率達到96000cpt

3.3.3儀表部分

采用某公司的配套積分儀(BW500),它是基於電子皮帶稱的原理而設計的,其可接收重量和速度信號並進行處理,從而得到瞬時和累計K8凯发登录入口。模擬量輸入、輸出,有閉環控製功能,輸出控製變頻器來調整皮帶的轉速,給定量能夠遠程設定,手自動切換.開關量輸入輸出及遠傳累計量。具備各種報警功能:雙行字符顯示,支持多種通訊協議、具有現場總線功能。如Modbus,RTU、ProfibusxABRT0及Devicenet等協議。

具體指標如下:

1) 供電:230VAC

2) 輸入:0-45mv,1-2000HZ脈衝

3) 精度:0.02%

4) 保護等級:IP65,外形:285nunWX209mniHX92nunD

5) 兩個遠程轉換累計器

6) 模擬量輸入:2路

7) 模擬量輸出:3路

8) 輸入阻抗:W800Q

9) 各5個開關量可編程輸入輸出

10) 各兩個可編程模擬量輸入輸出

11) 通訊接口:RS232和RS485

12) 可遵循協議:Modbus,Profibus

13) 具有參數掉電保持功能,保持時間10年以上

14) 輸出供電為隔離的24VDC在50mA有短路保護

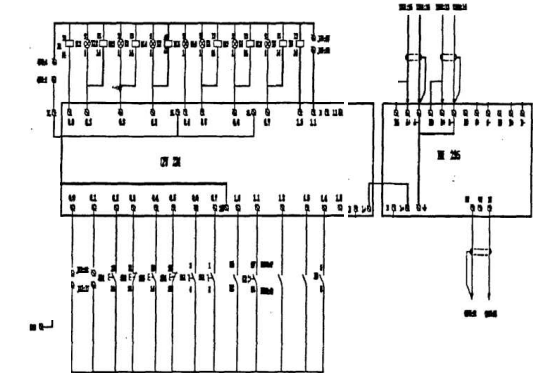

3.3.4控製部分

控製部分改造為改造的中心環節,改造具體包括兩個組成部分:閉環控製回路部分、電氣回路控製部分。改造的總體思路是將原控製係統的所有部分均取消(包括原動力櫃及控製櫃),釆用一台控製櫃完成整套給煤機的控製工作•給煤機斷煤、堵煤、皮帶跑偏、內部超溫等信號的工作電源由原先的220V交流電改為24V直流電,降低維護時危險性,同時也降低給煤機運行時的風險性。控製係統接口原理圖如下:

3.3.5閉環控製回路部分

閉環控製回路部分由積分儀表(ACCU500)、變頻器(安川G7)、速度傳感器(PIF-5)及稱重部分(MSI-2)構成。稱重信號及速度信號經過積分儀表處理轉換成瞬時K8凯发登录入口[RATE二SPEEDXLOAD],該K8凯发登录入口信號與DCS給定信號進行比較,經PID運算輸出

(4-20mA)至變頻調速器,從而控製給煤機按給定的給煤率運行。係統原理圖如下:

3.3.6電氣回路控製部分

電氣控製部分以西門子S7-200PLC及擴展模塊

EM235為控製中心,控製信號及報警信號經邏輯處理後進而控製給煤機的運行和容積運行方式的切換,PLC接口原理圖如下:

3.4標定方式

3.4.1最準確的方法是實物校驗:因為任何模擬的校驗方式都無法模仿實物在皮帶上的特性。對於皮帶稱來說,最好的校驗方法是用高精度料鬥秤進行校驗,前提條件是料鬥秤的精度大於皮帶秤的精度。因為料鬥秤是靜態稱,而皮帶稱是動態秤,因此可以校驗皮帶秤,這種方法也是常用的而且比較準確。

3.4.2磋碼標定:破碼標定雖然不能100%模擬實煤在皮帶上的狀態,但它相對皮帶是靜止的,相對鏈碼要穩定許多,因此掛(壓)花碼標定對給煤機係統,在不具備實煤標定的情況下是最佳的標定方法,即提高了精度又減小了維護星。

4改造後的效果

改造後的給煤機運行狀況穩定,且改造後的給煤機釆用掛(壓)注碼標定後工作鼠和維護量大大降低,同時又提高了標定的精度。通過6個多月的實際運行,改造後給煤機煤量計量精度始終控製在0.5%以內,完全滿足現場實際生產需要。

5結語

改造後的給煤機控製與稱重係統均釆用了國外設備,係統控製精度高、穩定性好,電氣控製部分釆用PLC軟控製方式,為日後的改進及擴展留有相當大的餘地,終身免維護運行。在控製功能上以簡單、實用為宗旨,盡量減小係統運行耳程中的故障環節。

文章來源於網絡轉載,侵刪

- 上一篇:電子稱重技術現狀及發展趨勢

- 下一篇:基於RTX稱重控製儀表的設計方案