谘詢電話

ENGLISH0755-88840386配料秤係統計量誤差的分析及改造

發布時間:2020-12-18 11:38:00 |來源:網絡轉載

前言

當代的冶金工業、化工廠、食品類、裝飾建材等公司愈來愈高度重視生產製造調料,在許多 情況下,調料精確度的好壞決定了產品品質的優劣和生產製造經濟效益的高低。而在調料加工過程中,原材料稱重的操縱是最重要的階段。原材料稱重操縱的精確度及可信性是全部調料操縱全過程的重要一部分。現階段銷售市場上配料秤商品最突顯的缺陷便是計量誤差很大,沒法確保高效率生產製造對原材料計量誤差的規定。絕大多數產品手冊標明的計量誤差是土1%〜2%,而在具體的應用自然環境中,運作中的計量誤差一般在±5%,乃至高些。線上的調料係統選用的稱重設備一般分成集傳感器技術、電子信息技術和電子信息技術為一體的電子秤和集電子信息技術與反物質技術性和電子信息技術為一體的反物質秤。因為分別的原理即調料方式不一樣,其生產製造適用範圍和精確度也大不一樣。自動化技術調料係統的調料方式分成靜態數據調料方式和動態性調料方式,包含靜態數據計量檢定、電子器件皮帶秤計量檢定、反物質秤計量檢定等,各種各樣方式各自適用不一樣的運用當場。一般靜態數據調料方式一般選用料倉秤,按靜態數據計量檢定精確度規範應是誤差值土0.1%。我廠修真銅業企業鼓風爐主要是靜態數據調料係統;動態性調料方式可選用電子器件皮帶秤或反物質秤,按動態性計量檢定的精確度規範應是誤差值土1%«我廠精鋅選礦廠二生產車間、製團3#係統、製團4#係統都選用動態性調料方式。

精鋅選礦廠二生產車間的調料係統一直選用電子器件皮帶秤肩負著煤、礦的計量檢定每日任務。但近些年,因為機器設備技術性情況、應用自然環境等要素的危害,導致計量檢定失準,加工工藝主要參數比較嚴重偏差,巨大地危害了配煤比達標率,危害了我企業的經濟收益。

1動態性調料係統構造及計量誤差剖析

(1)電子器件皮帶秤的組成及原理

電子器件皮帶秤一般由機械秤架、稱重傳感器、限速〜傳感器、數顯儀表等四部分組成。

當傳動帶運輸原材料時,稱重段上的原材料淨重根據傳動帶稱重托輻載台作用於稱重傳感器,稱重傳感器將淨重數據信號(mv級)送進運算器,曆經放大、過濾、A/D變換等轉換成模擬信號。裝在往返傳動帶上的限速傳感器把傳動帶運作的速率數據信號轉化成差分信號,送進運算器。運算器將2個數據信號開展相乘計算,進而得到原材料的淨重總計值及瞬時速度量並顯示信息。運算器的計算方式一般有積分法和累加法二種數學課方式。

(2)出現偏差的原因根本原因

由皮帶秤構造基本原理及淨重積累值的計算方式得知,它的計量檢定精確度是由稱重傳感器與限速傳感器所檢驗到的單位長度上的原材料淨重及其傳動帶運作速率決策的。在具體稱重全過程中,因為稱重托輻的非準直度,傳動帶支撐力及傳動帶運作摩擦阻力等“傳動帶效用”的危害,促使皮帶秤具備由其構成構造及工作方式決策的計量誤差。它的當場安裝與應用也是弓I起計量誤差的要素。因而,皮帶秤的計量誤差可分成下列好多個層麵:

1)稱重力出現偏差的原因

稱重力出現偏差的原因是皮帶秤出現偏差的原因分量中最關鍵的一部分,它關鍵由稱重托輻的非準直度及傳動帶支撐力轉變造成。

2)傳動帶速率出現偏差的原因

傳動帶速率出現偏差的原因關鍵由限速傳感器、傳動帶方向跑偏造成的。

3)信號分析出現偏差的原因

信號分析出現偏差的原因是數顯儀表對稱重傳感器與限速傳感器的輸出數據信號開展放大、過濾、A/D變換等解決計算過程中造成的出現偏差的原因。

4)校正出現偏差的原因

校正出現偏差的原因造成的緣故:

①校正方式與校正周期時間

②校正時皮帶秤與皮帶輸送機係統的工作中情況與日常計量檢定時的情況中間,存有著例如傳動帶支撐力、皮帯轉圈圈等數方麵的差別。

5)環境危害出現偏差的原因

環境危害出現偏差的原因關鍵由溫度、環境濕度、震動和幹擾信號等造成。

2改造方案

根據之上對皮帶秤計量誤差造成的緣故的剖析,結合調料係統當場的具體,大家對調料1#、2#係統的煤秤、礦秤明確提出了新的改造方案。

(1)皮帶秤秤架

根據皮帶秤的原材料淨重,最先必須用稱重架構把原材料淨重傳送給稱重傳感器,而且規定它僅傳送原材料對傳動帶的豎直作畝力,而不把一切水準作用力發送給傳感器。因而,皮帶秤架的構造與運行情況的轉變,都是會造成稱重力出現偏差的原因。

原皮帶秤選用XE1型秤架。該秤架靠機械設備杆杠傳送力,構造繁瑣,可信性差,承受力不科學。因為支撐點磨擦扭矩的存在,傳動帶荷載時杆杠撓度值對計量檢定托輻偏移的危害,尤其是因為當場自然環境較弱常造成 計量檢定箱裏支撐點、杆杠和傳感器積灰。這種要素使秤架難以將傳動帶荷載按一定占比傳送給傳感器,導致mv級數據信號誤差很大。

如今大家采用XE2型升降式秤架。該秤鋼架結構簡易,安裝便捷,無支撐點,無杆杠,四支傳感器安裝在傳動帶正下方,被測原材料經皮帯和稱重架構立即功效在傳感器上。並且秤體選用封閉式連接 ,無一切跑料、卡料之處,不用當場維護保養。

計量檢定托輻選用多托輾組。其特性:合理稱重段長,傳動帶不勻稱載荷、皮帯方向跑偏等對稱重精確度及可靠性的危害較小。

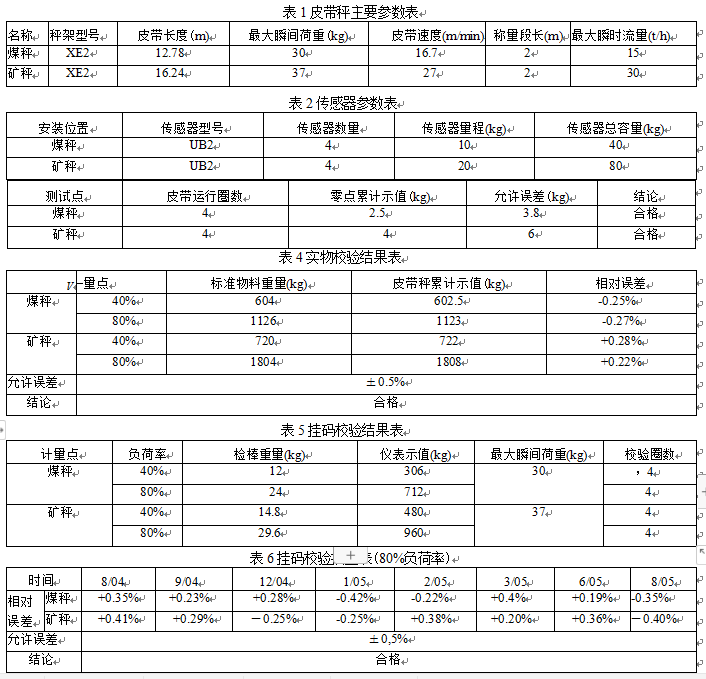

依據當場工作狀況標準和生產製造規定,皮帶秤的關鍵設計方案主要參數如表1所顯示。

(2)稱重傳感器

稱重傳感器是皮帶秤力與電變換的關鍵部件,它的方式和性能參數決定了測力的精確度,也是造成稱重力出現偏差的原因的一個關鍵要素。

1)稱重傳感器總數

原電子器件皮帶秤配有一支傳感器,運作全過程因其傳動帶方向跑偏、原材料在傳動帶上沉積偏重一側造成軸力荷載,危害精確度。

依據當場皮帶輸送機運作的具體情況,大家采用四隻傳感器,四隻傳感器選用井聯工作方式。確保稱重精確度。

2)稱重傳感器測量範圍

為確保皮帯秤稱重結果的精確度,擺脫傳感器在低測量範圍段線性差的缺陷,傳感器的測量範圍應依據皮帶秤的較大 總K8凯发登录入口來挑選。在具體工作上,規定傳感器的合理測量範圍(皮帯秤較大 一瞬間載荷)接近較大 測量範圍的20%-80%中間。根據對傳感器應力分析,依據力矩平衡基本原理,傳感器測量範圍挑選如表2所顯示。

(3)數顯儀表

用CFC-200運算器替代EH-775運算器。

CFC-200運算器沒有仿真模擬調整一部分,用數字就能調整零點和測量範圍,一次調節就能記憶力,可以非常容易的開展高精密的調節。

重量數據信號的鍵入,根據高像素的A/D轉化器,以25次/秒的速率取入CPU,能確保土0.1%的平行線性。此外因為選用了中長線占比補償,能確保高精密精確測量。

(4)校正方法

現階段,皮帶秤的校正方式有:掛馬校正,鏈碼校正和商品校正三種。在其中掛馬校正與鏈碼校正隻有在一定標準下校檢皮帶秤的可重複性而不可以明確皮帶秤的精確度。商品校準則不一樣,它的本質是化動態性為靜態數據的一種校檢方式,是皮帶秤量值溯源的最精確的方式,校正結果真正靠譜。

皮帶秤是對動態性原材料開展持續積累稱重,它的精確度的維持,取決於經常的日常校正工作中。大家采用了責任追究製度、日常安全巡檢、增加商品校正幅度、減少校正周期時間和提升專業技術培訓等對策,保證 皮帶秤的精確計量檢定。

(5)改進自然環境標準

儀表盤室改裝中央空調,保證 溫度、環境濕度指標值做到儀表盤一切正常運作的規定。皮帶秤安裝地區杜絕震動源。儀表盤電纜敷設杜絕三相交流電源及功率大的的電磁設備。

3計劃方案執行

(1)係統安裝

由皮帶輸送機的構造基本原理得知,主動輪處支撐力很大,因而在確保稱重結果不會受到皮帶輸送機齒箱危害的前提條件下,皮帶秤應安裝在挨近齒箱的平行線段上,並與開料口的間距不小於額定值速率時傳動帶1S移動間距的2~5倍。

(2)調節

1)零點校正

依據技術規範規定,電子器件皮帶秤零點校正時,傳動帶滿載運作整數圈後,儀表盤顯示信息的零點規定值應按以下的方式測算(以煤秤為例子):

最大瞬間荷重:30kg

有效稱量段長度:2m

皮帶全長:12.78m

皮帶整圈數:4

計量精度:士0.5%

根據皮帶秤參數計算可得:

煤秤:零點允許值=30/2x12.78x4x(±0.5%)=3.8(kg)

實際檢測結果如表3所顯示。

2)商品校正

各自用較大 K8凯发登录入口40%和80%的原材料校檢(原材料量為該皮帯秤最少標尺的1000倍之上的淨重),結果如表4所顯示。

3)掛馬校檢

因為商品校準所必須的機器設備、工作人員都比較多,花費較為大,因此 每一次商品校準之後,大家都用掛碼的方式來獲得經驗,之後都用這一經驗來考査該秤的計量檢定精密度(除非是發生了獨特的設備故障)。提前準備負荷相對的檢棒,重量計算方式以下:

檢棒的淨重=較大 一瞬間載荷x40%(80%)

將相對的檢棒放到稱重架構上,開展校檢,另外計下儀表示值,反複幾回,取均值做為該檢棒的經驗。實際數據信息如表5。

4運作及效果分析

皮帶秤係統更新改造結束交付使用之後,曆經一年多的運作,情況優良,工作中總K8凯发登录入口相對穩定。在日常運行全過程中,兩部皮帶秤均運作在合理稱重範疇內。曆經數次抽査,掛馬校正結果均在出現偏差的原因範疇內。如表6所顯示。係統平穩靠譜。

5結語

根據此次技改項目,提升 了電子器件皮帶秤的計量檢定精確度,為加工工藝穩定實際操作出示了靠譜的數據信息根據。另外減少了設備故障率,提升 了工作效能。實踐經驗,此次更新改造是取得成功的,為公司的節能減排出示了強有力的確保.做到了預估的實際效果。

本文源於網絡轉載,如有侵權,請聯係刪除