谘詢電話

ENGLISH0755-88840386石蠟油自動灌裝裝置的研發

發布時間:2020-12-28 13:47:27 |來源:網絡轉載

0引言

潤滑脂主要用於降低機械摩擦,防止機械磨損,同時還起到保護金屬、防止氧化腐蝕的作用。潤滑脂的生產原料包括石蠟油(也稱礦物油或者白油)、稠化劑和添加劑等。石蠟油是從原油中分餾出來的無色無味的混合物,其中又可以分為輕質石蠟油和一般石蠟油兩種,而輕質石蠟油的比重和粘稠度較低[1]。

在潤滑脂的生產過程中,石蠟油的灌裝還需要工人操作,沒有實現自動化。石蠟油灌裝生產過程中,需要定時定量添加石蠟油到混料機,定量的控製精度要求在±30g之內,定時則是需要等待混料機下達定量信息,然後人工稱重,再等待混料機下達添加石蠟油的指令。整個過程需要一位工人實時等候,從下達定量信息至稱重完成大約需要2min的時間。這種石蠟油灌裝工藝費時費力、人工成本高,且精度和實時性很難保證。目前液體灌裝設備在市麵上種類較多,由上海恒剛研發的半自動活塞式稱重式灌裝機灌裝量需要手動調節;由南京世倫研發的液體自動稱重配料設備,稱重精度高、速度快,但其結構複雜、占地麵積大。

為解決上述問題,本研究將設計一套石蠟油自動灌裝裝置,以實現潤滑脂生產的自動化。

1總體結構設計

1.1技術要求

對石蠟油自動灌裝裝置的研發,本文提出以下要求:

(1)工作介質為石蠟油,粘度20Pa·s~25Pa·s(跟水的粘度近似),主要是完成石蠟油的灌裝來實現潤滑脂生產的自動化;

(2)每次灌裝最大質量5kg,灌裝量由混料機PLC通過MODBUS通訊給定,灌裝精度控製在±30g之內;(3)管路采用對接式接口方便維修,設備結構簡

單,運行穩定安全可靠,滿足使用要求;

(4)控製方便,外加手自動切換按鈕、急停及指示燈等,並可以通過觸摸屏設定係統運行過程的各參數。

1.2工藝流程分析

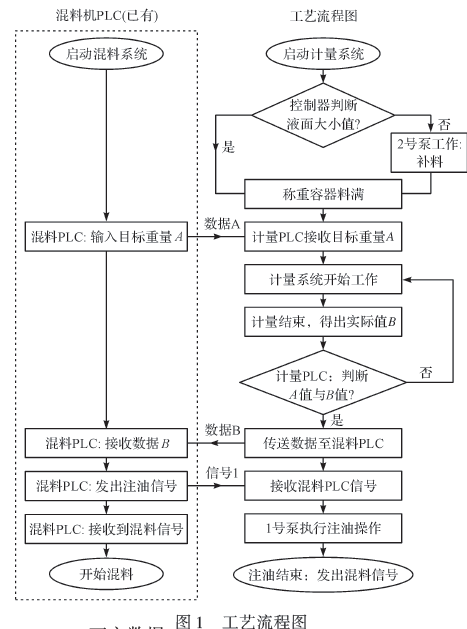

石蠟油自動灌裝裝置工藝流程主要分3部分:補料、稱重和灌裝,如圖1所示。

(1)補料。由2號泵向儲料容器進行補料,儲量容器內有液位傳感器,並通過該裝置的PLC進行信息處理,當液位低於設定最低液麵時,啟動2號泵進行補料,當液麵高於設定最高液麵時,關閉2號泵結束補料。若在補料過程中原料桶空了,2號泵就會一直工作,所以在程序編寫時,會對2號泵的啟動進行計時,若啟動時間大於正常工作時由啟動到停止的時間,說明原料桶空了,係統則會報警並發出蜂鳴聲,提醒工作人員更換原料桶;

(2)稱重。首先是要接收混料機的目標重量A,並通過PLC觸發稱重控製器開始稱重,由稱重控製器控製開啟氣動快、慢閥,待接近目標重量時,關閉氣動快閥,稱重完成後關閉氣動慢閥,稱重結束後,會把當前的實際值B與目標值A進行比對,若比對的誤差在設定的誤差範圍內(一般是±30g),則判斷此次稱重合格,並把稱重完成信息即數據B通知到混料機PLC,並把合格的石蠟油排放到暫存容器,之後處於等待狀態;若比對的誤差不在設定的誤差範圍內,則判斷此次稱重失敗,打開氣動排空閥和1號泵,把稱重失敗的石蠟油回放到儲料容器後,開始下一輪的稱重,直至稱重合格;

(3)灌裝。混料機PLC接收到數據B後,經過一段時間會發出信號1給稱重PLC;稱重PLC啟動1號泵,把暫存容器中的介質注入混料機,完成後關閉1號泵,這樣,合格的介質注入到混料機中。

通過對石蠟油自動灌裝裝置工藝流程的分析,本設備設計重點為稱重部分,即保證灌裝精度。為了保障灌裝精度,采取以下措施:

(1)在機械結構方麵,設計平衡穩定的稱重平台,

盡量減少外部因素影響稱重過程;

(2)選擇精度高,速度快的稱重模塊;

(3)在電氣控製方麵,每次開機需要對稱重模塊進行標定;稱重完成後進行數據A和B比對,若連續3次比對失敗,程序報警需要再次對稱重模塊標定;稱重合格,排放到暫存容器,設定殘餘量在許可範圍時關閉放料閥。

1.3機械結構設計

機械結構根據工藝流程采取自上而下的設計,利用介質本身的重力,實現石蠟油的自動稱重,減少水泵的使用(水泵隻有在補料和灌裝時使用)。

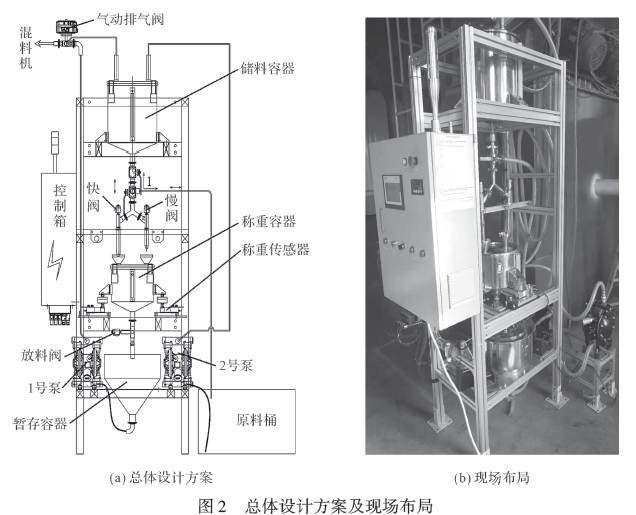

總體設計方案及現場布局如圖2所示。

整個機械結構分為3部分:儲料部分、稱重部分和暫存部分。

(1)儲料部分。該裝置的最上端為儲料容器,容量為36L,其上端有兩個進料口,左側為稱重不合格石蠟油的進料口,右側為自動補料進料口,容器內安裝有液位傳感器,實時通過模擬量采集模塊傳輸至PLC,實現石蠟油的自動補料;其下端連接有快裝三通手閥,手閥一端連接皮管通至原料桶,用於手動排空儲料容器,另一端連接快裝Y型彎頭,用於連接控製稱重的快閥和慢閥;

(2)稱重部分。為了保證稱重的精確性,盡量避免幹擾因素,機械方麵:上端兩個進料口與快慢閥之間是無接觸的,下端放料口與暫存部分是無接觸的,稱重容器為圓桶型,所以稱重傳感器采用懸梁式高精度桶秤傳感器,桶秤傳感器的特點是在受力後可以自動調整中心點,為保證稱重過程的平穩精確,采用3對桶秤傳感器呈Y型分布安裝;控製方麵:在稱重控製器結束稱重,快閥和慢閥在關閉後可能會有石蠟油滴落,此時需要等待數秒後再進行實際值B和目標值A的比對,使得測量結果更準確;

(3)暫存部分。主要是用來暫時存放來自稱重容器的石蠟油,所以底部形狀設計為漏鬥狀,便於1號泵快速抽幹容器內的石蠟油。

與鋼鐵等其他材料的軋製成形相比,鋁型材具有方便拚接、機加工少、份量輕、強度高、耐腐蝕、成本低等優點,故該裝置的基礎結構框架選用鋁型材。

2控製機構設計

2.1硬件選型

通過對工藝流程和機械結構的分析,該裝置需要對液位傳感器的模擬量和各種輸入輸出點的邏輯進行判斷,故本研究采用由西門子Step7-200smartPLC作為係統的控製器。而針對液位傳感器的模擬信號,需要擴展EMAM03(2AI/1AQ)模擬量模塊進行模數轉換,再由PLC進行處理[5-6]。自動稱重控製器選用歐路達AD2016D1型稱重控製器,控製器的內部參數可通過標準MODBUS—RTU通訊方式實現與PLC的實時通訊[7]。針對人機界麵HMI,本文采用同係列的Smart700IEV3觸摸屏。

2.2I/O分配

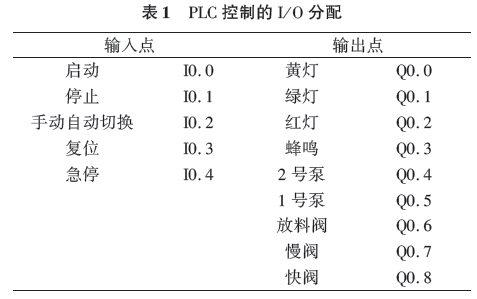

PLC的I/O分配如表1所示。

2.3主要PLC控製程序

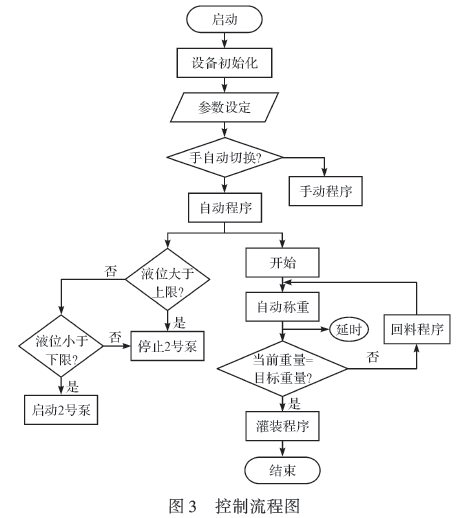

根據技術要求和工藝流程,繪製控製流程圖,如圖3所示。

液位傳感器的量程為0~0.6m,傳感器將壓強信號轉換成4mA~20mA的電流信號,PLC模擬量模塊采集信號,轉換成數字量信號[8]。在用Step7-Micro/WINSMART軟件編程之前需要對模擬量模塊進行組態,設置模擬量輸入類型為電流,範圍為0~20mA。

由PLC讀取模擬量模塊的AIW16存儲單元的數字量信息,並通過液位變化量與所讀取的數字量之間的變換關係,將當前液位數據保存在VW10存儲單元內。

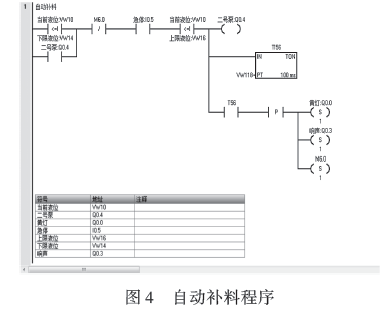

自動補料程序如圖4所示。

該程序通過人機交互界麵設定上限和下限液位。當液位低於下限,程序會啟動2號泵;當液位高於上限,程序會停止2號泵,並對2號泵導通計時。若在VW118所設定的時間內,2號泵還處在導通狀態,則說明原料桶已空,會引發紅燈和蜂鳴器報警,強製關閉2號泵。在更換原料桶後,通過複位按鈕重新恢複自動補料控製。

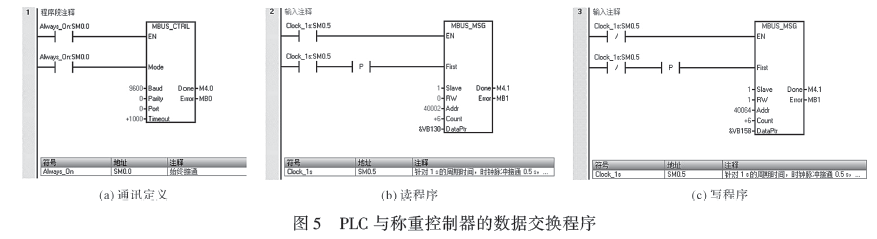

AD2016D1稱重控製器支持主從形式的標準MODBUS—RTU網絡通訊協議中的寄存器讀寫功能。PLC與稱重控製器的數據交換程序如圖5所示。

第一段程序中的MBUSCTRL用於單個Mod-busRTU主站,Mode輸入值為1時,將CPU端口分配給Modbus協議並啟用該協議;Parity(奇偶校驗)設置為與Modbus從站設備的奇偶校驗相匹配;Port(端口)設置物理通信端口(0為CPU中集成的RS-485);Timeout(超時)為等待從站做出響應的毫秒數(可以設置為1ms~32767ms之間的任何值)。

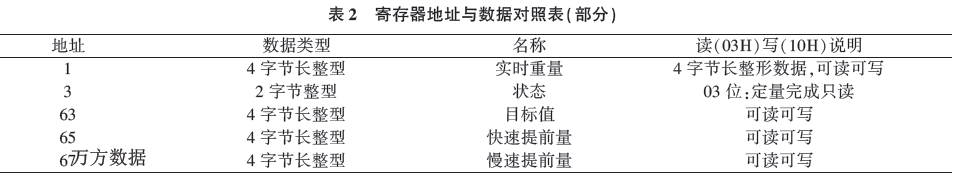

第二、三段程序是PLC讀寫控製器內部地址的參數,寄存器地址與數據對照表如表2所示。

其中,實時重量、目標值、快速提前量和慢速提前量均為4字節長整型。根據程序地址定義,其所對應的地址分別為VD130、VD158、VD162和VD164,並通過人機界麵進行讀寫。

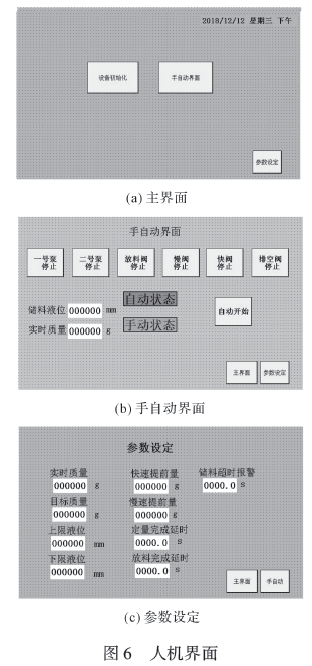

2.4人機界麵的設計

人機界麵與PLC屬於同一係列的產品,兩者采用以太網(TCP/IP)通訊。根據工藝流程,人機界麵基本包括主界麵、手自動界麵和參數設定界麵。

人機界麵如圖6所示。

3實驗及結果

經過安裝、調試和與現場混料機的通訊,證明該設備已經可以正常平穩地運行。本文分別對不同質量的石蠟油進行多次稱重灌裝,灌裝結果再次測量,誤差範

圍均在±20g之內,符合精度要求。

在效率方麵,最大量5kg稱重灌裝過程用時60s,較之前人工灌裝,不僅在精度、速度,還是實時性方麵表現突出,節省人工成本,提高了生產效率。

4結束語

本研究針對潤滑脂生產過程石蠟油灌裝工序中存在的精度低、費時費力等問題,通過設計合理的機械結構,運用性能穩定功能強大的可編程邏輯控製器(PLC)控製,開發了集石蠟油自動補料、稱重和灌裝的石蠟油自動灌裝裝置,該裝置具有以下特點:

(1)機械結構以鋁型材為框架采用上下式分布,方便灌裝和設備維修;

(2)采用液位傳感器和稱重控製器,使得裝置工作運行平穩可靠,精度更高;

(3)PLC、人機界麵和稱重控製器之間的實時通訊進行數據的交換和處理,大大提高工作效率。

實際生產證明:該石蠟油自動灌裝裝置在灌裝的實時性和精準度均滿足生產需要。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:稱重配料儀表

- 下一篇:在線稱重係統中嵌入式速度控製器的設計