谘詢電話

ENGLISH0755-88840386銅精礦自動計量防堵料灌包技術研究

發布時間:2021-01-07 14:45:34 |來源:網絡轉載

近 3 年來,隨著港口形式的大發展,銅精礦的作業量從原來的一個月 5 萬 t,增長到現在的一個月 50 萬 t。銅精礦灌包設備從原來的 4 台,增加到現在的11 台。可以看出,銅精礦成為了某公司的主要貨種。銅精礦灌包設備的可靠性,直接關係現場的作業生產。提高設備的穩定性、可靠性和自動化程度是技術人員的首要工作。

1防堵料機構的研發

1.1銅精礦灌包技術的發展曆程

在早期的銅精礦灌包設備上,隻有兩個下料口,料盆容量為 10 t,單台設備的生產效率為 500 t/h。2008年將灌包設備的下料口從 2 個增加到 4 個,料盆容量增加到 25 t,單台設備的生產效率為 900 t/h。通過對作業工藝的研究,2010 年將原來有兩個直徑 20 mm 槽鋼對接成的金屬框架更換為直徑 27 mm 鋼管,改進後的料鬥容量增加到 40 t。

在不斷改變設備體積的同時,一直受銅精礦貨種黏性大、流動性差等問題困擾,作業過程中,工人需要用大錘敲擊料鬥,促使其貨物流動,因為長時間敲擊, 造成料鬥金屬結構變形、開焊,後期的維修任務非常繁重。早期的活動料鬥是等邊椎體,貨物越壓越結實, 最後堆積在下料口處,造成堵料。通過研製的扭動皮料鬥,因為在扭動過程中,皮子會撕裂而停止使用。設備如圖 1 所示。

1.2防堵料機構的由來

2015 年對現有 5 台灌包設備經行整體拔高,同時將原來的等邊椎體料鬥,加大加高,將原來的 4 個斜麵減少到現在的一個斜麵,同時將原來 65 mm×40 mm 的料鬥口改造為現在的 75 mm×75 mm 雙開門大口徑下料鬥。但是,經過很多次的改造,設備在遇到濕度大、黏度大的物料時堵料的問題仍然存在。通過多次細致觀察灌包設備現場作業的情況發現,經過多次改造後的設備還存在兩個堵料點。一個是大料鬥和 4 個分料鬥的接口處;一個是分料鬥的加料口上方。導致第一個點堵料的原因是,接口處物料從截麵大的地方進入截麵小的地方,物料受到擠壓,導致下料不順暢; 導致第二個點堵料的原因是,當上一包貨灌完袋以後, 需要等待萬能機將灌完的貨物移走,在等待移走的時間裏,門機會繼續往料鬥裏抓貨,料鬥裏增加的物料將加料門裏的物料越壓越實,最終導致當打開加料門後加料門裏的物料掉落,而加料門上方的物料因為擠壓得過於結實無法順暢下落 [1]。

為了解決應對第一個堵料點,將大料鬥和 4 個分料鬥的接口處的截麵由原來的 1 200×1 200 mm 加大到1 600 mm×1 600 mm。加大接口處截麵,同時減緩從大料鬥變小料鬥的坡度。減緩的坡度降低了物料在下落過程中坡麵的阻力。同時,將大料鬥的容積加大,由原來的 5 600 mm×5 600 mm 加大到 6 400 mm×6 400 mm,增大了上方物料的重量,更有效地對物料下壓,如圖2 所示.

為了應對第二個堵料點,在加料口的上方截麵加裝不鏽鋼刮料網帶。不鏽鋼刮料網帶在電機的帶動下將壓在其上方的物料刮落,在上方物料壓力的作用下保證物料一直壓在不鏽鋼刮料網帶的上方,同時改變傳統用振動棒帶動活動料鬥振動模式,改用氣動錘敲打內部積料,振幅更大效果更好,同時氣動相比電動更安全、更可靠,從而保證物料能夠順暢下落。

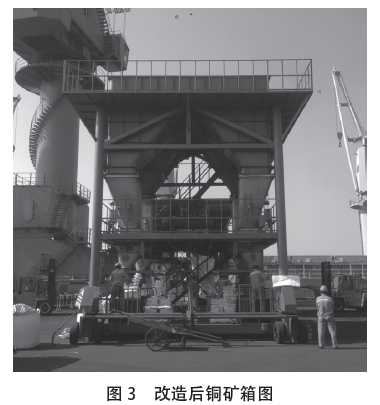

通過對兩個堵料點的改進,改進後的防堵料機構可以應對各種狀況的銅精礦物料,徹底解決銅精礦灌包作業的堵料問題。設備如圖 3 所示。

2自動計量電控係統

2.1稱量電氣控製係統

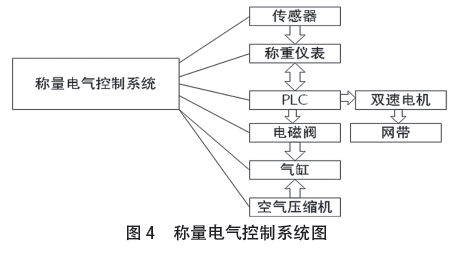

銅精礦自動灌包設備是由儀表和 PLC 相互配合實現自動稱量的,儀表通過采集稱重傳感器的重量信號, 輸出相應的粗加料、細加料、稱量完成等信號,PLC 通過采集儀表的輸出信號,經過內部編寫的程序做出相應的動作,控製電磁閥和電機完成粗加料、細加料、卸料等過程。如圖 4 所示。

2.2稱重控製過程

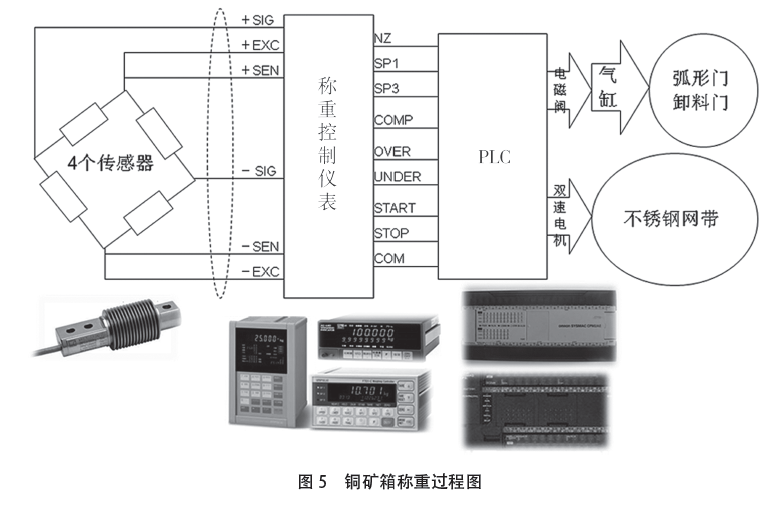

一個稱量台 4 個稱重傳感器,4 個稱重傳感器並聯後和儀表連接,儀表得到 PLC 發出的啟動信號後, 儀表開始啟動,根據操作人員設置的目標值和細加料值,儀表啟動後輸出粗加料、細加料信號,儀表的輸出信號給PLC,PLC 接到控製信號時輸出相應的信號。粗加料時,雙速電機快速轉動,等達到細加料值時, 雙速電機慢速轉動,粗加料和細加料過程中,弧形門一直處於開的狀態,當到達目標值時,雙速電機停止轉動,弧形門關閉 [2]。稱重過程如圖 5 所示。

2.3雙速電機控製

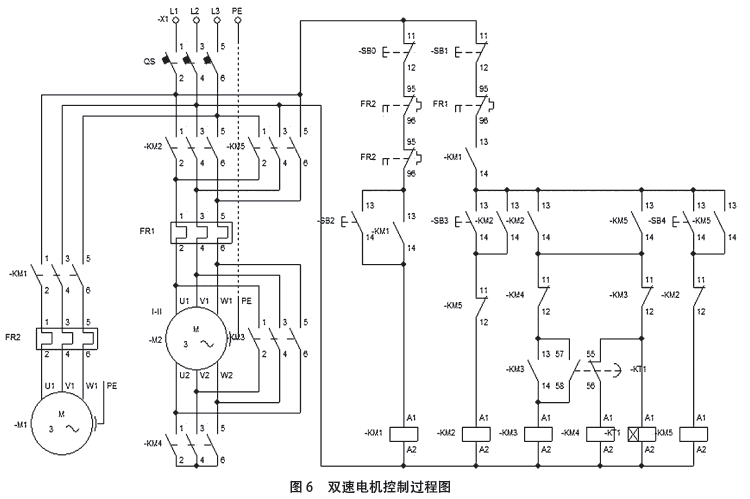

雙速電機屬於異步電動機變極調速,是通過改變定子繞組的連接方法改變定子旋轉磁場磁極對數,從而改變電動機的轉速。根據公式 n=60 f/p 可知異步電動機的同步轉速與磁極對數成反比,磁極對數增加一倍,同步轉速 n 下降至原轉速的一半,電動機額定轉速 n 也將下降到原來的一半左右,所以改變磁極對數可以達到改變電動機轉速的目的。其控製線路如圖 6 所示。

在加料過程中,雙速電機帶動鋪設在轉軸上的不鏽鋼網帶做定向運行,不鏽鋼網帶在轉動過程中將壓在其上方的貨物刮帶到下料鬥內,這種加料方式解決了之前因為貨物大量堆積在下料口,堵塞下料口不能正常下料的問題,快慢兩個速度實現了精準快速加料。

2.4PLC 控製

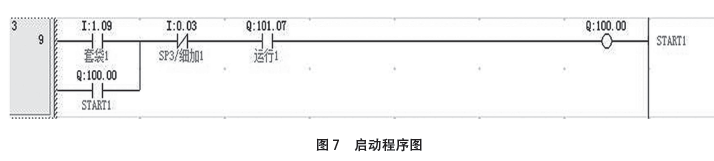

電氣控製過程的核心器件是 PLC,PLC 內部程序實現了設備的工作過程。當操作工人按下運行按鈕, 套好袋子後,按下套袋,PLC 輸出啟動信號,如圖7 所示,信號傳感稱重儀表開始稱量。

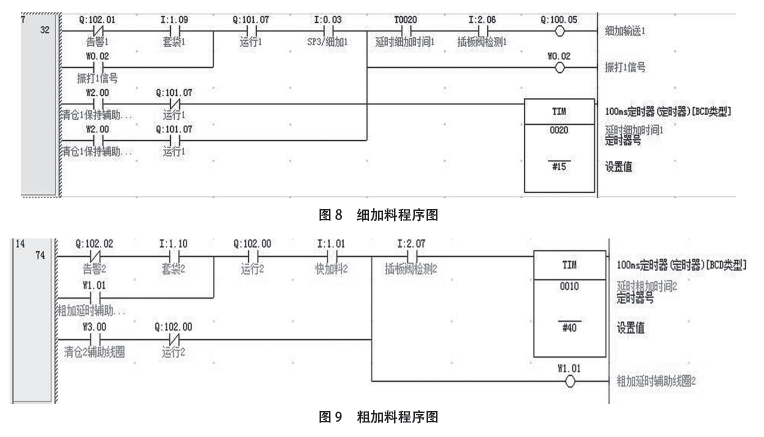

儀表接收到啟動信號後,儀表開始工作,發出粗、細加料信號,PLC 接到儀表的粗、細加料信號後發出控製指令,如圖 8、9 所示。

當稱重達到設定的目標值時,稱量過程結束,儀表輸出稱量完成信號,PLC 接到儀表的稱量完成信號後,終止加料。整個加料過程中不再需要工人手動控製閘門加料,很大程度上降低了工人的勞動強度。

3經濟效益

舊銅精礦灌包箱改造投產後,2015 年作業船舶 15條,單箱單班作業效率提高 50 t,單船作業效率提高了10%。新型銅精礦灌包箱投入使用後,作業船舶 14 條,單箱單班作業效率提高 100 t,減少 2 名裝卸人員,降低勞動成本。兩項改造完成後共計作業銅精礦 80 萬 t,創造經濟效益 144 萬元。新型銅精礦箱可以作為商品出售,預計單箱可以為港口創造經濟效益20 萬~ 40 萬元。

4結語

自動計量電控和防堵料機的結合,顛覆了傳統銅精礦灌包工藝,從兩個下料口的銅精礦灌包設備到自動銅精礦灌包設備,通過不斷改進、優化、革新,大大提高了設備的可靠性,降低了勞動強度,提高了生產效率。隻有不斷創新,才能順應港口的大發展。隨著灌包技術的不斷成熟,灌包工藝的不斷完善,灌包生產作業會有更好的發展前景。

本文源於網絡轉載,如有侵權,請聯係刪除