谘詢電話

ENGLISH0755-88840386高精度粉料定量包裝生產線的設計與應用

發布時間:2021-03-10 11:57:20 |來源:網絡轉載

定量包裝生產線在我國已問世多年,但在原料藥的行業中應用還不多見。東北製藥總廠曾花巨資引進瑞士xx公司二條包裝生產線,結果不能滿足生產需要,不得已改為手工包裝。

該產品是一種40~80目的粉料,pH值為2,呈酸性,易氧化變質。平時易產生粉塵,夏季高溫潮濕又發粘、易粘料。近兩年隨著該產品規模的擴大,根據GMP認證的需要,對定量包裝線提出較高要求。即除了包裝速度、包裝精度要滿足要求外,在物料輸送方式、設備清洗、排塵、金檢、重量複檢等方麵也提出較高要求。針對該產品包裝線的特殊性,藍星沈陽輕工機械設計研究所設計、製造了三條該產品定量包裝生產線。該產品已通過GMP認證。經過兩年多的滿負荷運行,證明該包裝線計量精度高,運行穩定可靠,操作簡單,維護方便。

1係統概述

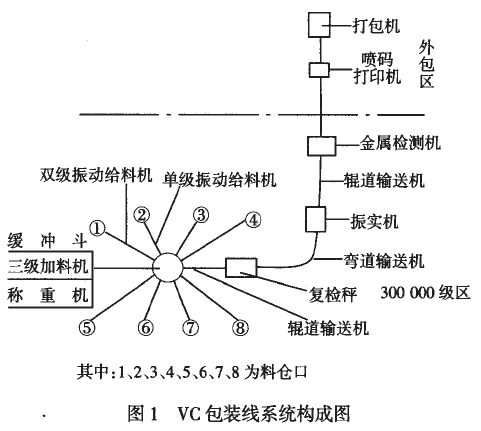

本係統由插板閥、振動給料機、過渡料鬥、加料機構、稱重機、複檢機、振實機、輻道、皮帶輸送機、電氣控製係統和氣動控製係統等部分組成(見係統構成圖)。該包裝線可實現25kg/50kg的定量包裝,並有噸袋包裝接口,可實現噸袋包裝。

由於受現場空間高度的限製,要求物料輸送的水平距離達3米以上。為滿足GMP要求,物料在輸送過程中無殘留,易清理,無混料現象發生,而且物料輸送速度、輸送量、躁聲等方麵也有較高要求。常規方法無法滿足這些要求。在多次試驗的基礎上,我們設計、製造了“兩級式振動給料輸送機”,經實際使用,效果很好。

稱重選用淨重式計量方式。稱重計量和複檢的高度自動化可以滿足稱重速度及高精度(+10g)的要求。計重秤和複檢秤在生產線的兩個位置,同時工作。計重秤和複檢秤實現皮重的自動傳輸,避免了人工記錄易錯的弊端,大大減輕工人的勞動強度。輸料係統由於采用振動給料機實現,避免了對產品顆粒的損害,而且易於清理。

該生產線采用積木化組合設計,每個稱重係統各自獨立工作,秤體可互換。既可包25kg方箱也可以包高600mm的50kg圓桶,還可以包900kg噸袋。這種設計不僅提高了稱重精度,又降低了成本,節省了空間,適用於連續化大生產的要求。可以根據用戶訂單,靈活組合成不同稱重規格的生產線。

本係統有手動/自動兩種工作模式。具有超差報警、異物檢測、計數、噴碼、打包等功能。操作界麵十分友善,普通工人稍加培訓即可掌握。

控製櫃麵板有工藝流程圖和狀態顯示,便於操作者觀察係統的運行狀態。

為滿足GMP的要求,與物料接觸部分及輸送相道、支撐框架等主要部件采用不鏽鋼製造,衛生、潔淨便於清洗。

振實機采用氣動振源,帶動振實機構往複振動。振實機結構簡單,經久耐用。

金屬檢測器選用國際著名的金屬檢測器製造商,英國Safeline公司產品,可對鐵質、非鐵質、不鏽鋼,特別是在生產過程中,由於金屬管道焊渣脫落造成的異物汙染,有較高的檢測靈敏度。

噴碼機選用英國多米諾A-P噴碼機,字符高度、寬度可調,字體可加重。

漢光的全自動打包機減輕了工人的勞動強度。

2主要技術指標

包裝計量準確度:

滿箱淨重量:25kg 0~10g

滿桶淨重量:50kg 0~20g

袋裝淨重量:900kg包裝速度:25kg 2~3袋/分

50kg 2袋/分

900kg 8袋/小時

具有滿足GMP在線清洗的功能。

3物料輸送及加料係統

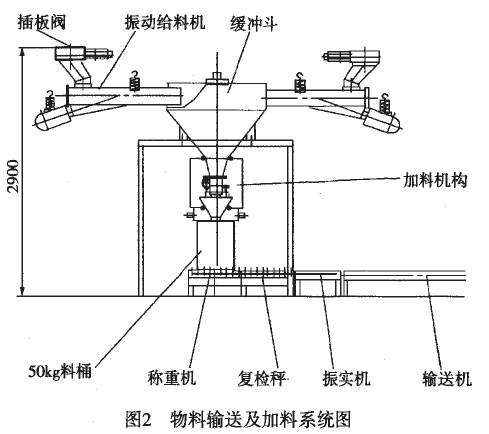

物料輸送及加料係統見圖2。

3.1插板閥

料倉下設插板閥,具有手動/自動二種控製方式,可控製料倉的出料,也可在檢修時關閉,防止漏料。在包裝線開始工作時,要先進行料倉的選擇,8個料倉對應8個插板閥。為防止混料,在控製麵板上設有料倉選擇的“確認”按鈕,防止誤操作。

插板閥設計成密閉式,閘板在開-關轉換時,不允許殘留物料。我們用聚四氟材料作擋板,既保證閘板開、關自如,又防止物料漏出。

3.2電磁振動給料機

在插板閥下設有軟連接及可調套管與電磁振動給料機相連,軟連接具有良好的防塵和抗靜電作用。可調套管用於調節下料麵的高度,保證振動給料機入口物料高度合適。

為防止粘料,輸送物料部分(振動槽)圓角選擇R>20mm。按GMP要求振動給料機頂蓋易拆卸。工作時密封防塵,在線清洗時不留任何死角。

本係統中,有4個料倉出口到緩衝鬥的水平距離達3.5米。特別是現場空間高度小於3米,要實現8個料倉向一個緩衝鬥供料,緩衝鬥下還要有加料機、稱重機、料桶、輸送輻道等,在這有限的垂直空間,完成快速的物料輸送,十分困難。若采用螺旋給料,又無法滿足GMP在線清洗的要求。在對各種方案綜合比較後,我們選擇“兩級式振動給料輸送機”方式。兩級振動給料機的振槽尺寸不同,後級插入到前級振槽中,並留有一定縫隙,兩者之間用軟連接。工作時,前、後級由自身的振動頭分別驅動,互不影響,而物料流卻是一個連續的整體,源源不斷流入緩衝鬥。

3.3加料裝置

由於該產品的包裝精度高,且為正偏差,因此要求本係統計量非常準確。我們采用三級加料方式解決這一問題。快加料用氣缸帶動加料門實現,慢加料和精加料用小型振動給料機實現。

4稱重及複檢係統

4.1稱重係統

主要由稱重傳感器、稱重儀表、PLC及可替換的秤台組成。當空箱放入托根上,光電檢測裝置自動檢測箱體是否到位。若箱體沒到位,控製係統不響應“啟動”命令,並給出提示,以免誤加料。若箱體到位,操作員按“啟動”按鈕,係統進入自動稱量過程。

稱重係統工作時,首先自動檢測存儲皮重,並進行自動去皮,然後快加料,當達到滿量程90%時,轉為慢加料,98%時轉為精加料,達到設定值進入誤差範圍時停止加料。

稱重係統具有手動/自動功能、零點自動跟蹤功能、落差自動修正功能及超差報警、重量累計、箱數計數等功能。稱重結束後,人工將箱體推入下一工序重量複檢。

4.2重量複檢

國內包裝係統多將包好的箱體(或袋)通過輸送輻道在包裝線的尾部用分選秤將超差的箱(或袋)剔出。這種方式有下列缺點:

(1)分選秤是動態稱量,要長期保證高精度比較困難(或者價格昂貴),很難滿足25kg量程,0~10g的精度要求。

(2)已經包好的箱(或袋)剔出後,要重裝箱,造成工時和人力浪費。

(3)皮重離散性較大時,複檢誤差大。

為了解決高精度複檢問題,我們采用靜態稱重、手工補料的方法,且複檢秤的位置不是放在生產線的末尾,包裝好了剔出,而是放在生產線的前頭,稱重完成緊接著就複檢補料。由於采用靜態稱量代替複檢秤的動態稱量,其檢測精度達到了±1/3000,最終精度控製在0~10g之間,真正實現了無剔除返工拆包的夢想。

由於我們采用了美國STS稱重傳感器和進口高精度稱重控製儀表,精心設計了秤台結構,計重秤和複檢秤精度很高,運行穩定。正常工作時,複檢秤幾乎不用補料,操作者隻需看一下顯示值即可。

在計重秤和複檢秤的儀表之間,設計了皮重傳輸專用接口。有效解決了包裝箱皮重不一致帶來的附加誤差。計重秤去皮後,自動存儲皮重,在,快加料結束時,自動傳送給複檢秤。複檢秤將此皮重去除後,等待物料箱的到來,進行複檢。

計重秤和複檢秤都裝有過載保護裝置。

5小結

高精度的包裝對於原料藥,尤其是較貴重和大產量的原料藥來說,經濟效益和社會效益都比較大。因為每增加0.1%的誤差,每萬噸的產量意味著10噸的產品損失。如果出現短缺溶戶也會索賠,影響企業聲譽。所以高精度的定量包裝生產會給企業帶來顯著的經濟效益和社會效益。

本係統所采用的積木化組合設計原則;多規格的包裝形式;無剔出的複檢理念;高精度的包裝技術以及滿足GMP要求的無塵包裝,具有推廣的現實意義。特別是本係統具有的數據遠傳接口,自動噴碼打印生產批號等功能使產品質量具有“可追蹤,性”,為提高管理水平,增加產品檔次提供了有效措施。

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。

- 上一篇:高精度電腦組合秤控製係統的設計

- 下一篇:淺談包裝稱小改造創實效