谘詢電話

ENGLISH0755-88840386自動控製技術在高爐煤氣淨化係統中的應用

發布時間:2021-04-01 15:34:49 |來源:網絡轉載

0引言

高爐煤氣淨化係統過去采用濕法除塵, 該方法雖然能達到一定的除塵效果, 但存在水汙染及煤氣熱值降低等問題。 近年來隨著高溫濾料的問世和自動化控製技術的發展, 為高爐煤氣幹法除塵控製技術開辟了新的途徑。 高爐煤氣幹法除塵技術, 不僅可以顯著降低煉鐵過程的水消耗, 還可以提高二次能源的利用效率, 減少環境汙染, 已經成為高爐煉鐵技術的發展方向, 屬於冶金工業的綠色環保技術, 在當今國內嚴峻的環保形勢下, 具有重要意義。

筆者論述了幹法除塵技術自動控製係統的工藝

流程、 煤氣溫度的控製工藝、 自動控製係統的硬件、軟件、 及整個過程控製的範圍。

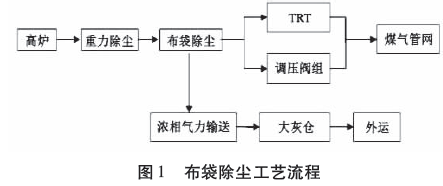

1布袋除塵工藝流程

高爐荒煤氣經重力除塵器旋風除塵器後進人布袋除塵器進氣總管, 經各支管進人布袋除塵器筒體, 除塵後的淨煤氣經布袋除塵器出氣總管進人淨煤氣管道, 經調壓閥組或 TRT, 人淨煤氣管網。 在旋風除塵器和布袋除塵器之間一旁路, 加設冷熱交換器, 用於煤氣的升溫和降溫。 主要難點在於調溫係統: 采用全幹法布袋除塵工藝技術, 各方麵的綜合效益非常顯著, 對企業而言有很強的吸引力, 之所以推廣困難, 最主要的原因是大K8凯发登录入口的煤氣在瞬間內完成調溫( 特別是升溫) 非常困難, 一旦發生燒布袋或糊布袋, 不但造成更換布袋的直接經濟損失, 更嚴重的是無法維持高爐正常生產, 況且更換布袋需要較長的時間, 這正是幹法布袋工藝難以推廣的原因之一。目前, 精料、 熟料方針的推廣、 操作管理水平的提高, 布袋耐用、 耐溫水平的提高, 都使這一矛盾相對減弱, 但從根本上講, 采用全幹法除法工藝技術的先決條件是必須有長期可靠的煤氣調溫控製係統。 大高爐長期運行時, 煤氣溫度偏高的情況多餘偏低的情況, 但低溫情況仍然存在, 溫度高燒布袋, 溫度低糊布袋, 因此應同時具備工業區氣的升溫和降溫兩種措施。

2幹法除塵器對煤氣溫度的控製

2. 1幹法除塵器對煤氣溫度的要求

為了保證幹法除塵器的正常運行, 煤氣溫度的控製對幹法除塵器的濾袋材質起到決定性的影響。如果除塵器的煤氣人口溫度在 110 ℃ ~ 250 ℃ , 則會延長濾袋壽命, 溫度過高, 會燒毀濾袋現象, 溫度過低, 煤氣中的水蒸氣凝結, 會導致糊袋。 因此, 人口煤氣溫度的控製, 對幹法除塵器非常重要。

2.2煤氣溫度的控製方法

當幹法除塵器的人口煤氣溫度低於 40 ℃ ~ 80 ℃ 時, 理論上會發生結露和糊袋現象, 實際操作中, 不需要增設增溫設備, 結合鼓風中的水和焦炭水分含量, 在操作工藝上采取措施即可。 為了防止煤氣溫度過高對除塵器濾袋造成影響, 一般工藝上, 在重力除塵器和幹法除塵器之間安裝熱交換器, 當煤氣溫度過高時, 熱交換器投人使用, 當煤氣溫度達到規定值時, 熱交換器退出, 以此達到控製溫度的目的。

3自動化控製係統

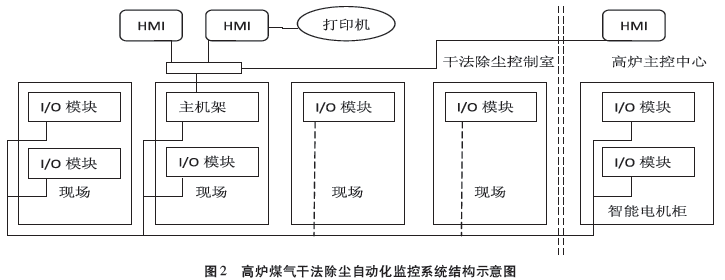

3.1 自動化控製係統硬件

3#高爐煤氣的全幹法除塵係統采用硬件結構堅固的可編程控製器即 plc, 主機選用 10 槽結構, 遠程 I / 0 機架為 10 槽和 16 槽結構, PLC 主機架和擴展機架的連接也采用遠程 I / 0 模塊, 雙纜方式連接, 進一步提高了係統的可靠性, 上位係統工控機位於高爐主控室內, 用於監視係統的工作情況。

3.2 自動化控製係統軟件

3#高爐煤氣幹法除塵自動化控製係統的上位操作係統軟件選用 windows 2000 Professional 中文版操作係統。 上位組態軟件選用 Intouch 8. 0 中文版,通過上位組態軟件, 可以將現場數據快速顯示在屏幕上, 可以通過 CRT 上的按鈕來取代真正的按鈕完成對現場設備的操作, 記錄數據曲線, 實時完成現場情況的分析和操作。

係統選用的 Concept 操作員站組態軟件具有以下功能:

( 1) 信息量大, 極大方便應用開發人員的使用

( 2) 支持多種操作平台: windows NT / 2000 等

( 3) 具有軟件保護功能, 安全、 可靠

( 4) 符合 IEC 1131 _ 3 標準的多種編程模式

3. 3自動化係統的控製範圍

3. 3. 1 自動控製在換熱器係統中的應用

自動化控製係統在自動方式時,當荒煤氣總管溫度大於 250 ℃ 或者重力除塵器後荒煤氣溫度大於270 ℃ , 程序會自動把換熱器管道旁路的蝶閥打開並開到位, 再關閉主管道的蝶閥; 當重力除塵器後荒煤氣溫度小於 240 ℃ 或者荒煤氣總管道溫度小於190 ℃ 的時候打開主管道的蝶閥並在開到位後, 關閉旁路蝶閥。 上述操作也可在手動狀態下進行。 保證從重力除塵器出口的煤氣通向幹法除塵係統的一條通道是打開的。

3. 3. 2 自動控製在卸灰係統的應用

卸灰係統通過球閥、 卸灰閥和倉壁振動器實現對幹法除塵係統的自動卸灰。 當除塵器箱體的灰位達到高灰位時, 自動打開球閥、 卸灰閥、 開啟倉壁振動器開始卸灰。 當達到低灰位時, 反向操作停止卸灰。 每次隻能操作一個箱體, 防止同時有兩個以上箱體達到高灰位, 堵塞輸灰管道。 布袋除塵灰最終輸送至大灰倉。

3. 3. 3 自動控製在料位計係統的應用

自動控製係統對料位計的控製, 大大減少了料位計信號的誤報, 分體式料位計, 消除了高位灰塵及倉壁振動器對係統幹擾的隱患。

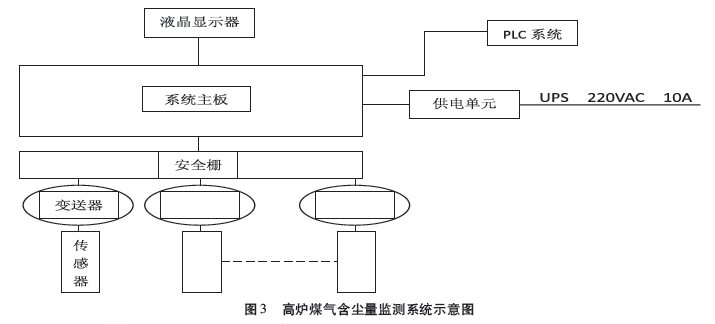

3. 3. 4 自動控製在含塵量監測係統的應用

煤氣含塵量監測係統如圖 3 所示, 通過測量靜電荷的變化, 判斷布袋除塵係統運行是否正常, 使插人箱體管道中的傳感器及時檢測到電荷量值, 並輸出給變送器, 即通過顆粒與管壁、 布袋之間的碰撞和摩擦, 形成靜電場的變化, 通過這個變化來反映粉塵含量的變化。

在圖 3 中: 傳感器, 包括布袋除塵各箱體淨煤氣出口傳感器、 荒煤氣總管傳感器和淨煤氣總管傳感器檢測電荷信號, 根據箱體數量的增加, 傳感器數量也相應增加; 變送器進行從電荷信號到電壓信號的轉換, 並進行硬件補償, 根據傳感器數量的增加, 變送器數量也相應增加; 安全柵具有防爆功能; 係統主板具有 A / D 轉換及數據補償功能; 供電 ups 單元為係統供電; 液晶顯示器顯示各布袋淨煤氣出口。

由傳感器測得電信號進人變送器, 經過電荷信號到電壓信號的轉換並進行補償後, 進人安全柵陣列進行防爆隔離, 然後進人係統主板進行 A / D 轉換及補償, 再以 4mA _ 20mA 標準電流信號輸出。 任意箱體有布袋破裂時, 此箱體含塵量值上升, 此時, 淨煤氣總管的含塵量也會有所上升, 係統此時在監視盤和上位機上現實故障並報警, 方便維護人員發現和及時處理問題。

布袋除塵自動控製係統的特點和亮點是:

( 1) 傳感器表麵采用特殊塗覆材料。

( 2) 接地網的製作采用傳感器端懸空, 變送器端接地的連接方式。

( 3) 通過測量靜電荷的變化, 判斷除塵係統的運行是否正常。

( 4) 硬件和軟件都采用了補償的方式。

( 5) 係統的各個畫麵可以自由切換, 所有重要的數據都有自動記錄曲線。

( 6) 使用 UPs 供電, 係統掉電後可保證 15 分鍾自動供電。

( 7) PLC 係統具有標準的以太網接口, 通過交

換機可以實現 PLC 與上位機之間的數據傳輸。

安鋼 3#高爐煤氣全幹法除塵技術, 填補了國內的空白, 技術達到國內領先水平, 特別是係統中的自動控製技術, 為該係統在冶金行業的重點推廣應用,做出了積極貢獻。

4自動控製技術在 3#高爐煤氣淨化係統中的應用效果、 工藝效果及應用效果自動控製技術在 3#高爐煤氣淨化係統中應用,實現了遠程集中控製和自動化控製係統的穩定運行, 其在達到的應用效果如下。

( 1) 全幹法除塵在運行中通過脈衝反吹布袋除塵技術, 基本實現了粉塵的充分回收。

( 2) 排出煤氣壓力損失小, 溫度高, 比老式的濕法除塵高出 110 ℃ ~ 180 ℃ , 經過幹法除塵後的煤氣熱值高、 水分低、 可應用的領域大。 如果熱風爐采用幹式熱煤氣可提高熱風溫度 55℃ 左右, 相應降低煉鐵焦比 8 KC / tFe。

( 3) 具有投資省、 占地少、 建設周期短、 運行成本低等優點, 在當前的揚塵治理, 環境保護的大形勢下, 省掉了濕法除塵建設大型洗水塔、 沉澱池等的投資和占地, 杜絕了大量汙泥、 汙水的汙染。

5結語

安鋼 3#高爐采用全幹式除塵技術對高爐煤氣進行除塵, 取代原有濕法除塵係統, 並實現全過程的自動控製技術, 具有明顯的經濟和社會效益, 達到了理想的使用效果。 總之, 全幹法除塵及其自動控製技術, 使我們的除塵工藝水平又上了一個新台階, 為推動我國大型高爐進一步向節能、 環保、 高效等方麵的發展, 邁出了新的一步。

作者:王姍姍

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。

- 上一篇:—種簡單可靠的袋裝水泥自動計數檢測裝置

- 下一篇:袋裝乳粉自動稱重係統設計