谘詢電話

ENGLISH0755-88840386基於PLC控製的自動化配料係統

發布時間:2021-04-14 11:28:16 |來源:網絡轉載

引言

自動化配料係統是精細化工廠生產工藝過程中一道非常重要的工序,配料工序質量對整個產品的質量舉足輕重。自動配料控製過程是一個多輸入、多輸出係統,各條配料輸送生產線嚴格地協調自動化控製,對料位、K8凯发登录入口及時準確地進行監測和調節。係統由可編程控製器與電子皮帶秤組成一個兩級計算機控製網絡,通過現場總線連接現場儀器儀表、控製計算機、PLC、變頻器等智能程度較高、處理速度快的設備。在自動配料生產工藝過程中,將主料與輔料按一定比例配合,由電子皮帶秤完成對皮帶輸送機輸送的物料進行計量。PLC主要承擔對輸送設備、秤量過程進行實時控製,並完成對係統故障檢測、顯示及報警,同時向變頻器輸出信號調節皮帶機轉速的作用。

自動配料控製係統的構成

該自動化配料係統由5台電子皮帶秤配料線組成,編號分別為1#、2#、3#、4#、5#、,其中1#~4#為一組,1#為主料秤,其餘三台為輔料秤。當不需要添加輔料時,5#電子秤單獨工作輸送主料。係統具有恒K8凯发登录入口和配比控製兩種功能。對於恒K8凯发登录入口控製時,電子皮帶秤根據皮帶上物料的多少自動調節皮帶速度,以達到所設定K8凯发登录入口要求。

自動化配料係統加電後,皮帶驅動電機開始旋轉,微處理機根據當前操作控製電機轉速。料鬥中的物料落在落料區,經皮帶運送到達稱重區,由電子皮帶秤對皮帶上的物料進行稱重。稱重傳感器根據所受力的大小輸出一個電壓信號,經變送器放大,輸出一個正比於物料重量的計量電平信號。該信號送至上位機的接口,經采樣後並轉換成一個K8凯发登录入口信號,在上位機上顯示當前K8凯发登录入口值。同時將此K8凯发登录入口信號送至PLC接口,與上位機設定的各種配料給定值進行比較,然後進行調節運算,其控製量送至變頻器,以此來改變變頻器的輸出值,從而改變驅動電動機的轉速。調整給定量,使之與設定值相等,完成自動配料過程。

係統控製流程

當係統開始工作時,啟動配料生產線。首先係統程序進行初始化,通過上位機或觸摸屏設置配料配比,檢查料鬥有無物料。若無物料,向料鬥送料,啟動配料生產線,由電子皮帶秤進行稱重並實時計量,CPU計算得實時K8凯发登录入口及累計K8凯发登录入口。若設定K8凯发登录入口與實際K8凯发登录入口有偏差,調節器根據係統控製要求比較設定值與實際K8凯发登录入口的偏差,經PID調節改變輸出信號以控製變頻器對輸送電機的速度調節,從而實現恒K8凯发登录入口控製。根據配比各輔料同時混合計量,並按配方工藝要求添加。

PLC配料控製係統硬件設置

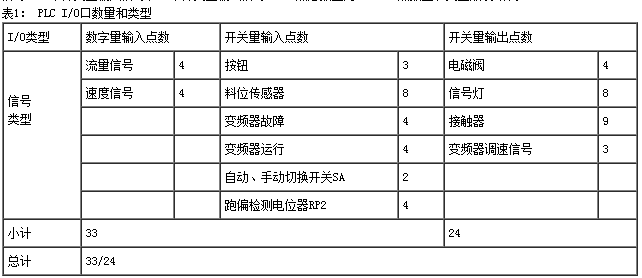

係統中主、輔料秤由可編程控製器(PLC)和上位機實現兩級控製。現以1#~4#四台電子皮帶秤的PLC控製分析為例,每一電子皮帶秤有一台皮帶驅動電機,兩個料位傳感器,一個速度傳感器,一個稱重傳感器,一台變頻器,它們構成了被控對象。電動機的啟、停由開關量控製,PLC數字量輸出信號作為變頻器的控製端輸入信號,經變頻器調製輸出高頻脈衝給皮帶驅動電機。料位傳感器檢測料鬥有無物料,速度傳感器測量電機的轉速。係統需8個數字量輸入信號,25個開關量輸入信號和24個開關量輸出信號,I/O點總數量為57。I/O點數量和類型如表1所示。

CPU及輸入、輸出模塊選擇

西門子公司的SIMATIC S7-/300,屬於模塊化小型PLC係統,各種單獨的模塊之間可進行廣泛組合構成不同要求的係統。

根據係統被控對象的I/O點數以及工藝要求、掃描速度、自診斷功能等方麵的考慮,選用SIEMENS公司S7-300係列PLC的CPU315-2DP 。CPU 315-2DP是唯一帶現場總線(PROFIBUS)SINECL2-DP接口的CPU模板,具有48KB的RAM,80KB的裝載存儲器,可用存儲卡擴充裝載存儲容量最大到512KB,最大可擴展1024點數字量或128個模擬量。根據統計出的I/O點數選擇一個直流32點和一個16點的SM321數字量輸入模塊和一個32點SM322繼電器輸出模塊。

變頻器選型及其功能設定

三菱公司提供了FR-A540係列變頻器與該公司的標準電機相匹配時的技術參數。采用三菱的標準電機,1#皮帶機額定功率2.2KW,2~4#皮帶機額定功率為0.4KW,額定電壓380V,額定電流5A,轉速1420r/min,調速範圍120~1200r/min。三菱FR-A540變頻器自帶有PID調節功能,根據自動配料係統生產工藝要求進行PID控製,需要檢測設定的部分參數設定如下:

① Pr.1=50 Hz, Pr.2= 5 Hz,本係統Pr.18=120 Hz不變。

② Pr.19=9999,與電源電壓相同

③ Pr.7=2s,加速時間(7.5K以下出廠設定值5s,0~3600s/0~360s)

Pr.8=2s,減速時間(7.5K以下出廠設定值5s,0~3600s/0~360s)

④ Pr.9 由電機額定值決定

⑤ Pr.14=0,適用恒轉矩負載

⑥ Pr.79=3,外部/PU組合操作模式

⑦ Pr.183=8,實現RT開關=REX開關

⑧ Pr.128、Pr.129、Pr.130、Pr.131、Pr.132 、Pr.133、Pr.134根據現場PID調節具體要求來設定。

PLC控製係統配料軟件設計

STEP7是西門子的S7-300係列PLC所用的編程語言,它是一種可運行於通用微機中,在WINDOWS環境下進行編程的語言。通過STEP7編程軟件,不僅可以非常方便地使用梯形圖和語句表等形式進行離線編程,並通過轉接電纜可直接送入PLC的內存中執行,而且在調試運行時,還可在線監視程序中各個輸入輸出或狀態點的通斷情況,甚至進行在線修改程序中變量的值,給調試工作也帶來極大的方便。

STEP 7將用戶程序分成不同的類型塊。程序塊分為兩大類:係統塊和用戶塊。用戶塊包括:OB=組織塊,FB=功能塊,FC=功能,DB=數據塊。主程序可以放入“組織塊”(OB)中,而子程序可以放入“功能塊”(FB或FC)中。

在本係統中,PLC的主要任務是接受外部開關信號(按鈕、繼電器觸點)和傳感器產生的數字信號的輸入,判斷當前的係統狀態以及輸出信號去控製接觸器、繼電器、電磁閥等器件,以完成相應的自動化控製任務。除此之外,另一個重要的任務就是接受工控機(上位機)的控製命令,以進行自動配料控製。

自動配料程序共有OB 1及FC1至FC6等7個“塊”。OB1是主程序,通過6個“CALL”調用語句,依次調用FC1至FC6等功能模塊,達到組織整個程序的目的。程序中6個功能塊的任務分配如下所示:

FC l 負責係統開始運行以及運行方式的設定; FC2 負責對係統的停止;

FC3 負責計量泵和計量泵配比控製; FC4 負責故障、事故處理控製;

FC5 負責對變頻器的自動化控製; FC6 負責指示燈的顯示控製。

結束語

PLC代替了傳統的機械傳動及龐大的控製電器,實現了電氣的自動化控製。通過對皮帶電動機的變頻調速,達到節約能源和提高配料精度。

本文的創新點是:自動化配料係統采用PLC控製方案,具有功能強大、方便靈活、可靠性高、低成本、易維護等優點,大大提高了配料精度,便於計量的微機化控製,實現網絡化生產管理,通過投產使用取得了良好的經濟效益。

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。

- 上一篇:基於組態軟件開發的配料控製係統

- 下一篇:變頻器在燒結配料係統中的應用