谘詢電話

ENGLISH0755-88840386多功能高精度電子自動包裝秤的實驗研究

發布時間:2021-06-09 11:44:42 |來源:網絡轉載

1概 述

小包裝的稱重包裝是食品、種子和化工等行業生產中的重要生產環節。稱量包裝的準確與否將直接影響到企業的信譽和經濟效益。過去采用機械稱量、人工裝袋,勞動強度大、速度慢、精度低。近年來,采用電子稱量裝置雖然可使其靜態稱量精度大大提高,但在各類連續稱量生產過程中,其動態精度仍不能保證。因此,在快速自動稱量中如何提高動態稱量精度,一直是計量包裝企業急需解決的難題。

本文作者針對稱量裝置在應用於自動化連續生產的動態過程中出現的精度低、重複性差、易受幹擾和功能單一等不足,為了與連續的計量生產過程相適應,實現包裝生產的全部自動化,通過應用PLC作為動態稱量包裝測控設備,在硬件和軟件設計中采用了一些措施和動態控製方法,較好地兼顧了稱量速度與精度的矛盾,實現了稱量包裝自動化生產中動態稱重的高精度計量,並提出了滿足特殊形狀物料輸送的多功能解決辦法。

2研究目標

(1)稱量範圍:50g~500g(雙傳感器)

(2)稱量精度:±0.3%

(3)可重複性:±0.2%

(4)供料級數:三級(帶料厚控製機構)

(5)采樣速率:≤15次/秒

(6)設定內容:理論重量,主供料停振值,允許誤差範圍,過衝量的設定與自動修正

(7)輸出控製:一級供料、二級供料、三級供料、存儲機構、卸料機構、擋板機構等

(8)傳感器電源:DC10v

(9)零位及滿度:可調

(10)自動去皮、超載報警、超差指示、重量LCD顯示、自動反饋和校正功能。

3電子自動包裝秤的組成和工作原理

電子自動包裝秤通常由機械裝置和電氣控製係統兩大部分組成,其主要組成有:

機械裝置主要包括:提升係統、儲料倉、閘門、三級供料機構、理料機構、稱量鬥、開鬥機構、出料口等。

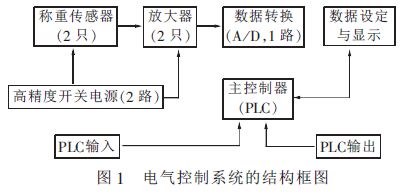

電氣控製係統主要包括:稱重傳感器、放大器、PLC、料位檢測、料層厚度檢測、電磁振動係統及電動執行器等,如圖1。

電氣控製係統以PLC為核心,配以稱重傳感器、變送器、各種電動執行器和機械裝置,實現物料的動態在線稱重計量和包裝工作。

提升機構將物料提升至儲料倉,物料通過儲料倉下的可移動閘門進入電磁供料係統,由三級供料機構將物料連續地送至稱料鬥內,為使供料均勻,除了必須使電磁振動穩定可調,同時還應增加料層控製機構,在提高供料速度和計量精度的雙重要求下,供料機構必須設計成能滿足開始為大K8凯发登录入口供料,在接近設定值時,采用小K8凯发登录入口供料的結構。物料進入稱鬥後,稱鬥的重量信號直接由稱重傳感器轉換成與之對應的電壓信號,經放大器把該電壓信號放大後送入PLC中進行數據處理,當達到預定值時,PLC控製停止下料,然後PLC控製打開稱鬥,並控製自動包裝(或輸送)設備聯鎖工作。於是,就完成了一次物料稱量包裝(或輸送)的自動化過程。

4關鍵技術措施

4.1提高動態稱重精度的硬件措施

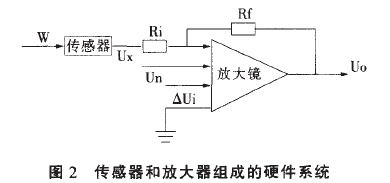

通過上述稱量過程的描述分析可知,影響稱重靜態精度來源於傳感器和放大器組成的硬件係統,如圖2所示。

該係統通過傳感器將物料重量W變換為成線性關係的電壓信號Ux,並通過放大器進行放大。圖2中Un表示等效到放大器輸入端的噪聲和幹擾電壓,AUi表示等效到輸入端的漂移電壓。設放大器的放大倍數為A,則Uo=A(Ux+Un+ΔUi)=AUx+AUn+A*ΔUi式中的第2項主要影響靈敏度,第三項主要影響係統的精度。

(1)影響傳感器的因素及解決辦法

傳感器輸出信號的穩定性除決定傳感器本身的性能外,還與供電電源和傳感器的安裝有密切關係。本係統采用PT1500(1.5KG)兩隻高精度稱重傳感器,每隻傳感器單獨供電,通過調節其橋路電壓使兩隻傳感器的輸出靈敏度K相同,兩隻傳感器串聯輸出的電壓為Ux:=K(E1+E2)。為了提高每個傳感器供橋電源的穩定性采用二次穩壓,並對元器件進行老化、測試後選配,特別是對基準穩壓管的老化處理和時漂測試,選擇時漂小的通過調節其工作電流使其工作在接近零溫度係數(<2ppm/℃)下,使整個傳感器電源的溫度穩定性優於10ppm/℃。兩隻稱重傳感器安裝在稱鬥和底座之間。如果傳感器承受的重量與傳感器軸線存在夾角,則將產生橫向分力而引入誤差ΔW=W-Wcosα,這對於每次稱重=500g,在稱鬥皮重為1KG的情況下,即兩隻1500g的傳感器實際總荷重為1500g。當α=5°時,稱重誤差就為5.71g。因此,安裝傳感器時應設法確保傳感器都能垂直受力。

(2)影響係統靈敏度的因素及解決辦法

影響係統靈敏度的主要因素是檢測電路的內部噪聲和外部幹擾電壓Un,它與放大器所工作的頻帶有關。在實驗中,通過選擇低噪聲器件,在滿足采集速度所需足夠寬的頻帶的前提下,通過選配電阻來提高放大電路本身的共模抑製能力,整個檢測係統采用雙層屏蔽,采樣時間選為工頻周期整數倍等項措施,使整個係統獲得了能分辨0.5g重量的靈敏度。

(3)影響準確度的主要因素及解決辦法

影響準確度的主要因素是整個檢測係統的非線性和漂移AUi。其中係統的非線性,在選配元器件校正的基礎上,采用了軟件修正;而對於隨溫度和時間產生的漂移電壓AUi,主要采用元器件的老化、測試與分選工藝,篩選掉時漂大的,然後選配溫度係數進行補償,使整個係統的靜態精度達到了0.1%,為實現動態係統中的較好的稱量精度奠定了基礎。

(4)對特殊條狀物料供料機構的解決辦法本係統還針對條狀物料的稱重提出了解決

辦法,其主要難點是供料時易亂、易搭橋,因此作者經實驗提出了以振動、舍去、整理與重投相結合的一種新型供料方法(圖略),即:料層穩定的物料首選為振動工作方式,料層開始堆積的則進行"舍去",舍去後的物料先進理料機構,整理後的物料再重新投入進料倉。經實驗論證效果較好。

4.2.提高動態稱重精度的軟件措施

影響動態稱重精度的主要因素是被稱物料的比重、不均勻度、K8凯发登录入口和落差的大小,它受進料倉的料位、電磁振動的大小、料層控製機構、稱料鬥的安裝位置等多重因素影響。因此,改進控製思路,借鑒靜態稱量精度高的特點是提高動態計量精度的關鍵。為此,我們對應采取了控製進料倉的料位,利用三級電磁振動的供料機構,增加料層控製閘板及減少傳感器安裝的落差距離等措施,采用"先快後慢,先大量後小量"的控製下料方式。控製過程為:w0為稱量前PLC所采集的稱鬥皮重;由此PLC按照每包計量淨重量的85%、95%和100%算出快速下料的終了值w1、慢速下料終了值w2和稱量終了值w3。其控製過程可以這樣簡單說明:在下料開始的一段時間,PLC控製電磁振動機構快速下料,當檢測達到快速下料的終了值w1時,PLC控製電磁振動機構開始慢速下料;當檢測達到慢速下料的終了值w2時,PLC控製電磁振動機構開始"點動"下料,直到達到或接近期望值wx時為止。

按照上述思路,通過編寫全動態控製加料的快、慢速供料和點動下料的軟件模塊;以及為消除空中落料對稱量精度的影響,所編寫的自動尋找提前停機量的軟件模塊等軟件措施,充分保證了整個稱量係統的軟件功能。

(1)係統控製主程序;

(2)理料控製程序;

(3)初始化子程序;

(4)模擬量采樣與濾波子程序;

(5)落差及過衝量補償子程序;

(6)去皮子程序;

(7)零點自動跟蹤子程序;

(8)量程切換設定及顯示程序;

(9)重量設定與顯示程序;

(10)允許誤差的設定程序;

(11)自動合格性判斷及計數程序等;

5結 論

采用PLC控製進行物料稱重包裝,具有結構簡單、計量準確、工作可靠的特點,較好地兼顧了動態稱重計量的精度和速度,滿足了在線快速動態重量計量的要求,另外在滿足異形物料生產廠家稱量要求的前提下,同時保證了係統具有較高的精度、較快的速度和極高的可靠性,提高了勞動效率和衛生要求,降低了勞動強度和生產成本,同時由於裝置成本較低,使其具有較高的推廣使用價值。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:自動定量包裝秤技術改造

- 下一篇:集散控製係統在大米加工中的典型應用