谘詢電話

ENGLISH0755-88840386混凝土稱重配料係統的設計與應用

發布時間:2021-06-15 15:54:40 |來源:網絡轉載

隨著我國經濟建設的發展,一係列基礎性工程開工建設,城市化進程不斷加快,促使對混凝土的需求量越來越大,對其質量的要求也越來越高。傳統的生產方式已不能滿足建設的需要,因此出現了許多混凝土攪拌站生產廠家。混凝土攪拌站就是將構成混凝土的各種物料按照配比要求進行計量,然後經攪拌機攪拌成合格混凝土的成套設備。它具有生產自動化程度高、生產效率高、對環境汙染小的特點,且生產的混凝土產品質量優良穩定、生產成本低,因而得到了迅速發展和推廣應用,成為混凝土生產的主流。

在混凝土的生產過程中,物料的計量精度是影響混凝土質量的決定性因素。在各種計量方式中,采用以單片機為核心的自動稱重配料係統來對物料進行計量是廣為采用的方法。它可以對稱量誤差進行自動補償,從而保證配料的精確性。同時通過鍵盤與顯示部分可方便地進行人機對話,完成參數預置、檢查和修改工藝設定值。因此,係統在保證高效、快速工作的同時,降低了原料的消耗,提高了產品的質量。稱重配料係統在混凝土攪拌站中將發揮重要作用,應用前景廣泛。

1係統的主要功能及技術參數

1.1係統的主要功能

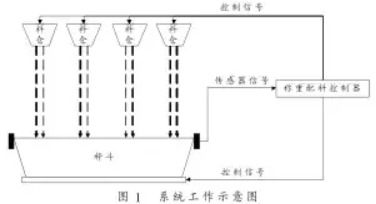

本係統的主要功能是實現對混凝土的自動配料。係統的工作過程如圖1所示

料倉儲存配料,根據不同物料的要求,可以配置不同的給料裝置。秤鬥用傳感器懸掛,秤鬥內物料的重量由傳感器傳送到稱重配料控製器。料倉底部裝有給料門,開始稱量時,通過程序控製相應閥門啟動給料裝置,打開給料門,物料即從料倉下落到秤鬥。由秤鬥將被稱物料的重量傳遞給稱重傳感器,稱重傳感器把輸出信號傳送給稱重配料控製器進行信號測量和處理,然後再反過來控製給料裝置。當傳感器檢測到的物料實際重量滿足稱量要求時(要考慮空中落差),就可關閉給料門和給料裝置以停止下料,從而形成一個閉環測控係統,以實現完整的計量控製係統。當該種配料稱完時,開始下一種物料的配比。在配料過程中采用累加計量的方法,當4種物料配比達到要求後就可以放入攪拌機進行攪拌。

1.2係統的主要技術參數

係統的主要技術參數如下:

(1)電源:220VAC50Hz;

(2)濕度:90%濕度(無凝結);

(3)顯示範圍:12位(6位重量、6位配方);

(4)工作溫度:-10℃~+40℃;

(5)靈敏度:0~30mV/V;

(6)采樣速度:200次/s;

(7)顯示分度:1,2,5,10,20,50,100,200;

(8)接口:輸入電壓小於24V,開關量輸出電流小於500mA;

(9)最大量程:60000kg;

(10)傳感器輸出電壓範圍0~20mV。

2係統的硬件結構設計

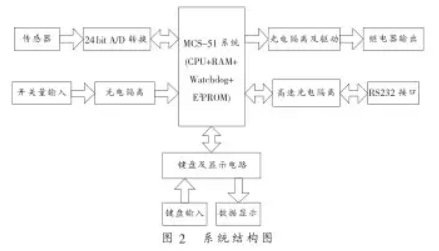

係統以單片機為核心,通過傳感器對物料進行稱重,測得數據通過高精度的A/D轉換送入係統,係統通過與設定值比較,根據控製算法對料倉門的開關進行控製,從而精確地稱量出物料的重量。鍵盤及顯示電路用來對各種物料進行設置及顯示,同時配接RS232電路與計算機進行通信,可實現數據的顯示打印及遠程控製。係統結構圖如圖2所示。

單片機控製電路控製整個係統的正常運行,是整個係統的核心,它主要包括AT89C52單片機、控製鍵盤和顯示的8279芯片、RAM和ROM擴展芯片、具有看門狗功能的X5045芯片、138地址譯碼器、用於對鍵盤和顯示部分進行掃描的編碼芯片74HC154以及用於LED顯示的段選芯片74HC244[1]。

係統通過低功耗、高性能的AT89C52芯片對各部分進行實時控製,完成本係統的各項功能。利用X5045芯片對係統實現電源監測的同時還提供看門狗定時器功能和係統的上電複位操作,減少了對電路板的空間要求,簡化了硬件設計,提高了係統的抗幹擾性和數據的長期可靠保存。通過控製8279通用可編程鍵盤、顯示器接口芯片,完成鍵盤輸入和顯示控製兩種功能,使電路更加簡單、可靠。為了提升係統的存儲空間還擴展了外部的RAM和ROM。

A/D轉換電路中,由電阻應變式傳感器傳來的信號經過AD7710芯片轉換完成,AD7710是應用於測量低頻率的完全模擬前端。它直接從應變儀或變頻器接收低頻信號,輸出一個串行數據字;采用∑-Δ轉換技術來實現高達24位無失碼的性能[2]。輸入信號適用於基於模擬調節器的獨立可編程增益前端。調節器的輸出由片內數字濾波器來處理。在硬件的設計過程中要注意使用單獨的+5V電源,相應引腳還要注意去耦問題[3]。

通訊電路采用MAX232芯片來實現單片機與外設的串行通訊。該芯片是整個通訊電路的核心,它使用單一+5V電源供電,完成RS232電平與TTL電平的轉換,同時加裝光電隔離裝置對幹擾信號實現隔離。

在電源電路中,首先將有效值為220V、50Hz的交流電經變壓器降壓、橋式整流電路整流、電解電容低通濾波、穩壓操作後,為係統提供3組獨立的+5V電源,實現對各電路的驅動。

3係統控製策略及軟件的設計

稱重配料對稱量設備的要求,首先是準確,其次是快速。實際稱重配料過程中,快速和準確是一對矛盾。一般配料係統對稱重配料過程的生產率都有規定,所以在給定的生產率前提下,即稱重配料時間周期一定的情況下,同時要使配料精度達到要求。稱重配料係統的動態稱重配料過程控製,關鍵問題是如何實現高精度的配料。

3.1空中落差的處理

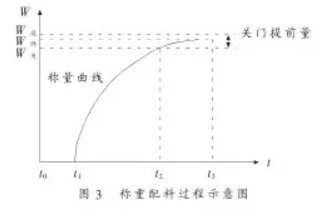

通過對稱重配料過程進行數學算式的推導可以得出,這是一個不確定的模型,而且具有非線性,所以傳統的控製方法難於對它進行控製。為了能采用智能控製的方法,本文對配料的過程作進一步的分析。其配料的動態過程如圖3所示。

圖中,設給料門在t0時刻開門,由於給料門到秤鬥底部有一段距離,延遲一段時間後,物料在t1時刻落到秤鬥。同樣,給料門在t2時刻關閉後,經過一段時間的延遲,物料在t3時刻才全部落入秤鬥。

在配料過程中,由於給料門關閉後空中仍有餘料,為了防止配料過衝,通常采用提前關閉給料門的方法。即在達到設定的重量值之前就關閉給料門,切斷料流,此時空中尚有餘料。等空中餘料全部落入秤鬥後,最終的實際配料重量W終為關閉料門時刻已落入秤鬥的物料重量W關和空中餘料的重量W空之和,即

W終=W關+W空(1)

通過稱重傳感器可以實時測得關門時刻秤鬥中物料的重量W關,如果能準確預測空中餘料的重量W空,便能準確控製最終的稱量結果,實現精確稱量。因此,如果能確定關門提前量,就能使最終的稱量結果滿足設定要求。

迭代K8凯发大酒店天生赢家控製的基本思想是:基於多次重複訓練(運行),隻要能保證訓練過程的係統不變性,控製作用的確定可在模型不確定的情況下獲得有規律的認識,使係統的實際輸出逼近期望輸出。

根據迭代K8凯发大酒店天生赢家控製的思想,在每次稱量過程中,要在時間區間[t1,t3]上,給定一期望實際重量軌跡yd(t),再尋找輸入控製量u(t),使得在該控製作用下,實際配料重量在[t1,t3]上與yd(t)一致。

控製量的初值為:

u0=u0u0∈(0,W設)(2)

上式中,u0一般取W設的10%。第一次配料時,在秤鬥內物料的實際重量達到W設-u0時就提前關門,待空中餘料完全落入秤鬥後,得到最終實際配料重量值W0,利用實際配料值與期望軌跡(即設定值)存在的誤差:

e0=W0-W設(3)

可產生新的控製量:

u1=u0+re0=u0+r(W0-W設)(4)

式中,r為加權K8凯发大酒店天生赢家因子。依次類推,可以得到第k次配料時的關門提前量為uk,實際配料值為Wk,則第k次配料誤差ek為:

ek=Wk-W設(5)

采用迭代K8凯发大酒店天生赢家控製算法,第k+1次配料時的關門提前量uk+1為:

uk+1=uk+rek=uk+r(Wk-W設)(6)

加權K8凯发大酒店天生赢家因子r通常取為:

0

當Wk

於是:

uk+1=uk+r(Wk-W設)=uk-r(W設-Wk)≥uk-uk=0(9)

從上式可以看出,負向迭代時,控製量變小,但總是大於零。

當Wk>W設時,ek>0,正向迭代,結果使uk變大,此時要進行邊界檢查,保證:

0

通過上述分析可以看出:由於參數的不確定導致了係統模型的不確定,但是這個過程可以看作具有係統不變性,所以,可以采用迭代K8凯发大酒店天生赢家控製的方法對關門提前量u進行不斷的重複訓練,使係統的實際輸出(W終)逼近期望輸出(W設)。

3.2累積誤差的補償處理

前麵用迭代K8凯发大酒店天生赢家控製算法對關門提前量進行修正,針對的是每一次的稱量過程,目的是提高每一次稱量的精度。隻有每一次的稱量滿足要求,最終的配料精度才能得到保證,這是提高配料精度的前提。在實際配料過程中,每一次的稱量值與設定值很難正好相等,總是會存在一定的誤差。

攪拌機每攪拌一次為0.5~3.0m3,運輸車容量為6~8m3,也就是說,通常要攪拌數罐才能發一車,這樣每次稱量的誤差便會累積在一起。如果在下一次稱量時把上一次的誤差考慮進來,就會使上一次的誤差得到補償,而隻有最後一次稱量存在誤差。例如,假設某種物料配方值為P=960kg,第一次稱量的實際值為G1=945kg,則軟件程序把第二次稱量的設定值置為P+(P-G1),即960+(960-945)=975kg,第二次稱量的實際值為G2=965kg,則計算機程序把第三次稱量的設置值置為P+(P-G1)+(P-G2),即960+(960-945)+(960-965)=970kg,依此類推。這樣,這一車的誤差隻由最後一次稱量決定,若共進行了n次稱量,則最終的配料誤差平均隻有每次稱量誤差的1/n,使配料精度得到進一步提高。

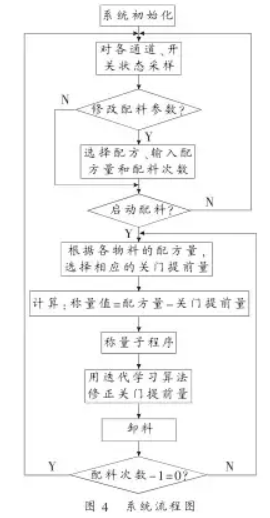

3.3係統的軟件結構

本係統主要完成模擬信號的采集和係統的控製工作,其工作流程為:係統啟動後,單片機係統根據設置好的配料數據及啟動信號將相應料倉的給料門打開進行稱量,開始配料。安裝在秤鬥上的傳感器輸出一個與物料重量成正比的微弱電信號,此信號經過重量變送器放大後由A/D模塊轉換成相應的數字信號,由單片機對此信號進行處理。係統循環檢測采集到的稱量值,並與每種物料的配料數據進行比較,當達到關門值時,係統發出信號關閉料門,等空中餘料完全落下後,比較稱量值和配方值,根據兩者的偏差來修正關門提前量,供下次配料時使用。當所有的物料稱量完畢後,係統按照設定的順序發出信號,打開卸料門,進行卸料,完成一次配料過程。

係統軟件流程圖如圖4所示。

通過對混凝土攪拌站自動配料係統的研究,設計出了實現該係統各項功能的高性能稱重配料控製器。針對混凝土的生產工藝,進行合理可靠的軟硬件設計,既可以進行單獨使用,也可以與計算機配合使用,建立通訊,進一步增強管理功能;通過軟件設計,加強了配料精度的控製;在硬件設計中,充分考慮係統的可擴展性,隻要稍加修改就可應用於其他行業的稱重配料係統。因此該配料控製係統具有較高的性價比,值得繼續研究並加以推廣。

本文源於網絡轉載,如有侵權,請聯係刪除