谘詢電話

ENGLISH0755-88840386立窯生料配料係統的發展方向

發布時間:2021-06-16 16:47:19 |來源:網絡轉載

目前,水泥生料配料控製方法主要有兩種: 鈣鐵控製和率值控製。鈣鐵控製是我國水泥廠普遍采用的控製方法,特別是立窯水泥廠, 幾乎都采用這種控製方法,而率值控製主要在少量國外引進的新型幹法生產線上使用。對於立窯企業而言, 生料配料仍然采用鈣鐵控製顯然不能滿足生產質量的要求。隨著計算機技術在水泥工業應用中發展,配料係統采用率值控製是一種必然趨勢。

1 鈣鐵控製

所謂鈣鐵控製,是通過測定出磨生料中的CaO(或TCaCO3 ) Fe2O3以及燒失量( 或含煤量)值, 與所控製的指標進行比較,然後根據喂料工的經驗判斷出石灰石、粘土、 鐵粉、 煤、 螢石、 石膏等原料的調整比例, 再將該比例人工輸入到配料微機中,從而進行生料配比控製的一種方法。 這種簡便、快捷的控製方法在我國水泥工業已使用幾十年曆史了。在原料成分比較穩定的前提下,采用這種方法可保證出磨生料成分的穩定。實際上, 這種人為操縱配比組成的方法,是當時科學技術發展水平的產物。因為, 當時我國計算機水平技術極低,沒有相應的配料軟件作支撐,隨著計算機的普及和科技水平的提高, 該方法存在以下缺點:

1.1 控製方法與配料係統極不平衡

目前,微機喂料在我國水泥工業已得到廣泛地推廣應用,絕大多數水泥廠都擁有生料微機喂料設備,使生料喂料控製更加便利與準確, 微機配料係統使我國水泥工業自動化技術水平上了一個新台階。但令人遺憾的是在自動化程度高、計量準確的配料係統中,仍然運用鈣鐵控製的方法進行調控, 即:當原材料發生波動時,喂料工隻能憑借自已的經驗調整原材料的比例,由於人為輸入的比例不合適或不準確,往往使原本精確的配料係統發生較大的誤差。顯然,這種完全阻礙自動化控製發展, 並給係統帶來較大誤差的方法已適應不了立窯的要求。

1.2 調整幅度不易掌握

由於立窯企業大多使用複合礦化劑和全黑生料的配料方案,原料組分多達五、 六種, 有的甚至更多,這給喂料工的主觀判斷帶來了極大困難。 同時,由於原材料波動的幅度不同,喂料工完全憑經驗調整原材料比例也不容易掌握, 有時甚至越調整比例, 生料的偏差越大, 合格率越低。

1.3 生料的化學成分要穩定

僅憑測定生料中CaO含量或 TCaCO3 滴定值、Fe2O3含量以及含煤量來判斷生料的合格率是不科學的, 有時還會誤導生產控製。下麵的例子可以充分說明鈣鐵控製存在明顯的局限性。

某立窯廠的原料,生料成分控製三率值分別為

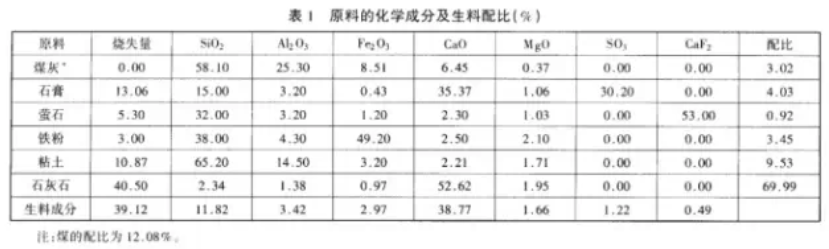

KH=0.97±0.02,SM=1.80±0.1,IM=1.2±0.1,通過配料計算 , 各原料的比例和生料成分見表1 .

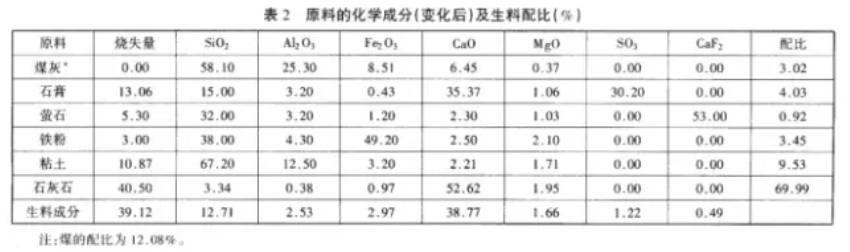

根據生料的化學成分,可計算出三率值分別為KH=0.97, SM=1.85, IM=1.15。這與該廠的控製指標完全一致,即滿足生產要求。當粘土和石灰石中的SiO2和 Al2O3含量發生小幅波動而其它原材料成分不變時(見表2) ,生料的化學成分發生了一定的變化,但生料中CaO 與Fe2O3含量、 燒失量卻與前者完全一致,而由此得出出磨生料的鈣鐵煤指標合格率為100%, 就會造成合格率的假象,很容易誤導生產。

根據表 2 生料的化學成分,同樣可計算出三率值分別為KH=0.94,SM=2.31,M=0.85。可見,三率值都不在該廠的控製指標範圍,必須進行適當調整。由此可知, 使用鈣鐵控製方法隻有在石灰石、粘土等原料中的SiO2和 Al2O3 含量比較穩定的前提下, 才可以保證出磨生料成分的穩定; 如果原料中的SiO2和Al2O3 含量有一定波動, 即使出磨生料的鈣鐵煤指標全部合格,也很難保證出磨生料三率值在控製的指標範圍內。

2 率值控製

早在20 世紀 70年代,發達國家就已在懸浮預熱器窯和預分解窯的生料配料係統中使用率值控製方法,現在我國引進的新型幹法生產線都配有完善的生料率值配料控製係統和相應的輔助設備。生料率值配料控製係統分為在線與離線工藝。所謂率值控製,就是將測定出磨生料的SiO2、Al2O3 、Fe2O3、CaO四個氧化物成分輸入計算機中,由計算機算出所配生料的率值,然後自動與化驗室下達的控製指標進行比較, 如果兩者之間有誤差, 計算機將進行生料配比調整,算出新的配比, 使指令喂料微機執行新的方案。這種方法可直接控製出磨生料的率值, 有利於生料成分的穩定,從而穩定窯的煆燒,提高熟料的質量。要實現生料率值配料控製必須滿足以下條件:

2.1 具備有相應的計算機軟件

首先將測定出生料的SiO2、Al2O3 、Fe2O3、CaO四個氧化物化學成分和含煤量(或燒失量) 輸入計算機計算生料的三個率值,然後, 將這三個率值與控製指標進行比較,形成一個誤差相, 再由誤差相反算出各原料新的配比。當然,在編製該軟件的過程中, 要考慮諸多因素, 如: 相鄰兩小時的樣品, 成分波動大時應快速調整, 而成分波動小時應緩慢調整;應彌補生料控製計算的滯後特性, 即輸送物料所需的時間、在磨機和料庫的停留時間、 取樣、 製樣、 分析所需時間;應追蹤前 4h或 8h 生料成分,使出磨生料經均化庫後, 能達到入窯合格率要求等等。

2.2 需要有相應的自動化設備

幾十年,一直製約我國水泥工業自動化發展的主要因素就是缺乏自動化設備。從國外引進的新型幹法生產線來看,自動化控製設備與配套軟件價值非常昂貴, 對於立窯企業是難以承受的。因此,開發出廉價的、 又能滿足配料係統要求的設備至關重要。

2.3 生料成分的快速分析

為保證生料成分的穩定,生料控製組一般每小時取一次樣品進行分析,對擁有多元素分析儀的水泥企業來說,這是一件快捷、 方便的事情, 整個取樣、製樣、 分析過程隻需十多分鍾就能完成。而對於沒有購買多元素分析儀的水泥企業,可以采取鈣鐵煤分析儀與快速分析SiO2和Al2O3 ( 快速融樣法)相結合的方法, 也可以在30min內測得四個氧化物成分, 從而為實現率值控製提供了有利條件。

3 立窯生料率值配料係統模型

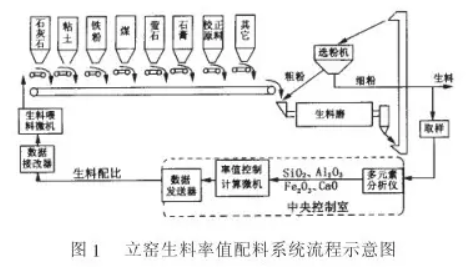

這裏介紹的立窯生料率值配料係統模型並不是一種設想,我國已有少數立窯水泥企業采用這種控製方法,它的原理完全與國外引進的生產線( 離線工藝)一樣, 適合我國立窯水泥企業的國情,是一種科學的、 行之有效的控製方法,見圖 1。

從圖 1 可知, 在現有的生料喂料微機係統中,隻需在中控室添加一台計算機和少許的連接設備即可實行生料率值配料係統的自動控製。石灰石、 粘土、鐵粉、 煤、 螢石、 石膏和校正原料經生料喂料微機配料後進入生料磨粉磨成生料,取樣後, 經多元素分析儀或快速化學分析得到SiO2、Al2O3 、Fe2O3、CaO和含煤量等數據,將此數據輸入到中控室率值控製微機中,率值配料軟件很快會進行誤差修正和生料配比修正計算,並將計算得到的新配比自動傳送給數據發送器,然後由數據發送器通過電纜將新配比發送到生料磨車間。位於生料磨車間的數據接收器收到更改數據指令後,將新的配比組成通過計算機鍵盤接口自動輸入到生料喂料微機中並自動更改配比,從而完成了生料率值自動控製的整個過程,這樣就完全避免了喂料工憑經驗估計配比的盲從性和輸入各原材料配比的麻煩。由於數據傳送是通過鍵盤接口與生料喂料微機進行對接,因此, 該係統可以與任何微機喂料係統相兼容,可充分利用現有的生料喂料微機設備。

4 結束語

立窯企業要加快技術進步,不斷推廣先進的技術及科學的管理。生料配料是水泥生產過程中重要的環節之一,它直接關係到熟料的產、 質量和煤的消耗量, 因此, 應淘汰過時的鈣鐵控製方法,逐漸向科學的、 自動化程度高的率值控製方法發展。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:飼料生產自動配料稱重係統的研究

- 下一篇:粉體物料定量給料係統的研究與應用