谘詢電話

ENGLISH0755-88840386陶瓷生產自動配料係統的設計與實現

發布時間:2021-06-17 16:47:17 |來源:網絡轉載

1 概 述

配料係統被廣泛地應用在各生產部門中。縱觀現有的配料係統,控製大多采用人工控製、 PLC控製和工業微機控製係統。但是, 這些配料控製係統應用範圍比較窄,專用性比較強, 通用性比較差, 成本也比較高。市場迫切需要一種自動化程度高、 通用性強、工作可靠性高、 人機交互界麵友好、 成本低的新型配料係統。

在製造、生產領域, 配方是用來描述生產一件產品所用的不同配料之間的比例關係,是生產過程中一些變量對應的參數設定值的集合。例如陶瓷生產產品過程為: 采用不同顏色的粉料以一定的比例進行混合 →壓製 → 燒成。陶瓷生產具體的配料過程為:陶瓷工廠采用進廠的原材料,經過球磨、噴霧幹燥等過程形成一定顆粒級配的粉料,粉料由皮帶輸送機送入不同的粉箱中存儲, 這些粉料中因在原料配料過程中引入了不同顏色的色料,故此有不同顏色的粉料。配料過程采用電子秤配料, 電子秤采用電腦控製,在不同的粉箱下麵有一台由電腦控製的皮帶,通過控製K8凯发登录入口來達到配比的要求。不同比例的粉料經配料秤後到一個混合器混合為壓機壓製的粉料, 至此配料過程完成。

為了探討自動配料係統向這一方向發展的可能性,本文結合陶瓷生產配料的過程和特點, 設計了這一套自動配料係統,以供工程設計人員參考。

這種控製方案具有通用性強、自動化程度高、 工作可靠性高、 人機界麵友好、 成本低等優點。

2 總體方案的初步製定

為了實現對係統所預定的要求,我提出了以下三種設計方案。

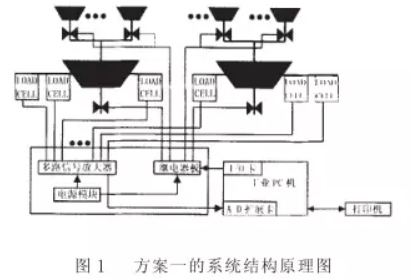

方案一:

這種方案采用一級控製結構——直接利用工業PC 機安裝上通用I/O 卡和A/D 擴展卡進行數據采集和控製。這種方案利用A/D擴展卡對配料係統中的壓力傳感器進行A/D轉換、 數據采樣,再通用 I/O卡控製繼電器板, 控製配料係統中的各個繼電器。這種方案的工作原理見圖 1 。 這種方案的工作原理是: 稱重料鬥上的壓力傳感器的模擬電壓或電流信號經過多路信號放大器放大後,送到工業PC 機上的A/D擴展卡, 由 A/D擴展卡進行A/D轉換。再利用工業 PC機上的配料控製係統應用軟件對A/D 轉換數據進行采樣, 然後進行邏輯控製, 通過通用 I/O卡輸出到繼電器板上, 控製各個繼電器。這種方案將多路信號放大器和繼電器板、電源模塊做到一塊, 形成一個輸入輸出模塊。這種方案的特點是結構簡單,控製原理簡單明了, 硬件設置、 配方修改簡單容易, 但成本比較高, 同時因為多路信號放大器和 A/D擴展卡不是做在一起, 那麽工業 PC 機與多路信號放大器的距離沒有太遠, 否則就會引起比較大的測量誤差。工業 PC 機必須放在生產車間, 其工作環境就變差, 影響工作的可靠性和減少其工作壽命。

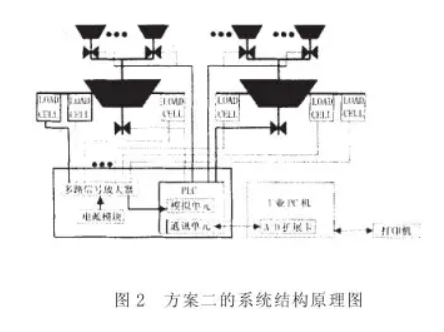

方案二:

這種方案采用兩級控製結構——利用可編程控製器PLC 進行模擬數據采集、 控製配料係統、 與工業 PC機通訊以實現程序修改和配方修改。這種方案的工作原理見圖2 。這種方案的工作原理是:稱重料鬥上的壓力傳感器的模擬電壓或電流信號經過多路信號放大器放大後,接入可編程控製器PLC 的模擬單元。PLC 根據程序對模擬單元中的模擬信號進行 A/D 轉換、 數據采集, 然後根據配方數據進行控製, 直接在 PLC 上的輸出單元輸出控製模擬信號。工業 PC機的主要作用是對 PLC 進行程序修改、 配方修改, 利用通訊模塊與 PLC進行數據通訊。 這種方案將多路信號放大器、電源模塊和 PLC 做到一起, 可以脫離工業 PC 機工作。這種方案的特點是控製可靠性高, 自動化程度高, 工業 PC 機可以距離控製單元 ( 即 PLC 控製係統 ) 比較遠, 可以把工業 PC 放到車間裏的機房裏, PLC控製係統對工作環境的要求並不高, 直接安裝在生產機器附近。 但是這種方案采用的模擬單元、通訊單元、 PC 機上的通訊插卡成本高, 大大地影響了它的應用。

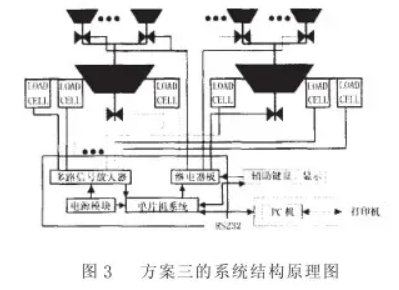

方案三:

這種方案采用兩級集散型控製結構——利用單片機控製係統進行模擬數據采集、控製配料係統、 把采集的重量數據送到 PC 機顯示, 還能利用可接入的輔助鍵盤 / 顯示模塊進行控製;PC 機除了顯示各稱重料鬥的瞬時重量數據, 還具有硬件設置、配方設置、 修改、 加載、 配料係統控製邏輯設置的功能。這種方案的工作原理見圖3。其工作原理是: 稱重料鬥上的壓力傳感器的模擬電壓或電流信號經過多路信號放大器放大後,接到單片機係統中的 A/D 轉換模塊, 單片機係統對輸入模擬信號進行 A/D 轉換、 數據采集,利用存儲在 EEPROM 中的配方數據進行控製,同時將采集的數字信號通過 RS-232標準通信模式送到 PC 機顯示。 輸出信號經過I/O模塊輸出到配料係統中,對配料係統進行控製。 PC機這種方案把多路信號放大器、I/O模塊、 電源模塊和單片機係統做到一起,控製可靠性高; PC 機把從單片機控製係統送上來的數據顯示到屏幕上, 並通過形象的圖形效果把配料係統的工作情況顯示到屏幕上。PC機的配料係統應用軟件還能實現硬件設置、 配方的管理, 使得單片機係統在配料機械係統改變是實現不需要改變程序就能夠滿足新的配料機械係統的控製要求。

這種方案的特點是自動化程度高,控製可靠性高,通用性強, 可以實現遠程監測和管理, 可以把 PC 機安裝在生產車間裏的機房裏或者安裝在再高一級的管理部門裏, 方便管理部門實時管理生產活動,它的設計、 製造成本較低。

通過上述三種方案的比較,我們認為方案三的優點比較突出。它的通用性強, 能充分利用PC 機的強大功能, 編寫出自動配料控製係統友好的人機界麵,這也符合目前計算機應用軟件向智能化發展的趨勢。

3 自動配料係統的硬件結構設計

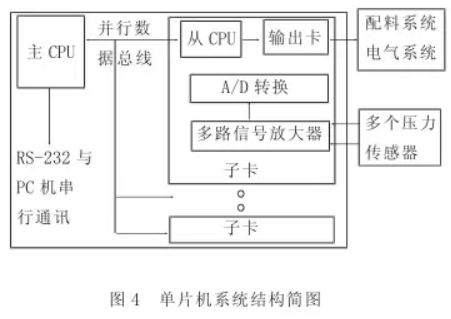

單片機控製的硬件係統主要由主機板、子卡和輸出卡組成。主機板主要功能是實現與微機控製係統通訊。 主機板可以同時插上多個子卡,以實現控製多個配料係統。 它不斷地從各子卡中輸入重量數字量,然後送到 PC 機, 在修改控製邏輯關係和參數時接收配方參數並送到對應的子卡。子卡的功能就是不斷地將由多路信號放大器送過來的經過放大後的模擬信號轉成數字量,並通過和存儲在存儲器中的配方數據進行比較,在需要輸出控製信號的時候把數字輸出信號通過數據總線輸出到插在子卡上的輸出卡,由輸出卡通過光耦開關控製各繼電器。輸出卡做成一種插卡的形式插在功能模塊上, 通常一個子卡控製一套配料係統。單片機控製係統的結構簡圖見圖 4 。

4 自動配料係統的上位軟件設計

PC機配料控製應用軟件主要的功能是可以實時顯示各被控料鬥的重量, 同時在配料係統的設置改變或配方改變的時候能重新進行係統設置和配方管理。為了能達到預期的目的, 同時還能實現人機界麵友好的效果, 係統采用Borland公司的Delphi 5 編程軟件。該軟件具有強大的界麵編程功能,能很方便地使用它編出界麵友好的應用程序, 同時它具有強大的數據庫功能,能很好地處理好配方數據, 還能製作自定義的ActiveX控件, 這恰好能滿足自動配料係統上位機應用軟件的要求。因此決定采用Delphi5.0這種使用方便、功能強大的編程軟件編出自動配料控製係統的上位機應用軟件。

在軟件的結構設計上,考慮到該軟件要同時監視多套配料係統的需要, 也就是說要求該軟件能夠同時顯示多個窗口,結構上就應該采用多文檔處理結構, 類似於 Office文字處理軟件的結構。這在Delphi 5.0中利用多文檔窗口是可以實現的。由於串行通訊隻有一條通訊線路,為了同時能為多個配料係統提供重量數據而又不會產生資源衝突, 必須要設計一個後台運行的通訊程序,不斷地從下位機中取出各稱重料鬥的重量數據, 送到對應的數據接口中。各個被控配料係統的監視程序就利用這些數據接口接收到本配料係統的輸人數據。

關於配方數據庫管理方麵,利用Delphi 5.0強大的對象聯接功能聯接SQL 7.0 數據庫,可以做到對配方數據庫的管理。

關於係統設置方麵,參考利用北京昆侖通態自動化軟件科技有限公司出品的“ 全中文工控組態軟件”采用的組態控製的概念, 利用圖像控件在屏幕上的移動組合和設置一些參數,就可以達到生成控製邏輯關係, 對係統進行控製、監測的功能。利用Delphi 5.0 的自定義 Aclive X控件功能, 自定義一批控件及其參數、 接口, 可以達到組態控製的功能。這樣就可以達到預期人機界麵友好、 控製使用方便明了的目的。

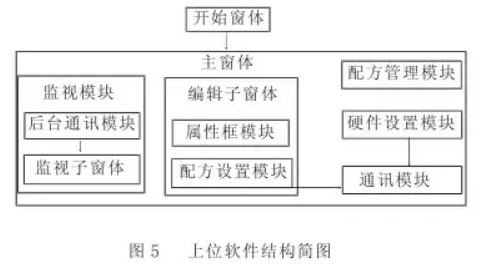

上位軟件的設計難點是利用組態的技術實現配料係統的設置和監視,還有配方的管理和後台通訊模塊的設計。上位軟件主要結構分為兩級:主窗體係統和子窗體係統。主窗體係統主要是一個主窗體, 它主要負責對於窗體係統的管理和負責與下位機的數據交換。子窗體係統主要由監視子窗體、編輯子窗體、 控件屬性子窗體組和配方數據庫子窗體組組成。監視子窗體負責顯示配料係統的工作情況;編輯子窗體負責編輯一個新的或者對原有的配料係統的設置進行編輯; 控件屬性子窗體組負責對控件的屬性進行設置;配方數據庫子窗體組負責對配方數據進行管理。所有的係統設置都用文件的形式保存下來,配方數據庫也用 ABC 文件保存下來,每次打開監視子窗體的時候,都要求選擇配料係統設置文件, 把係統設置讀取出來後就按照設置文件運行監視程序。程序的結構簡圖見圖 5。

4.1 配料係統監視程序的設計

配料係統監視程序的功能是通過後台通訊模塊的輸出接口接收對應的配料係統的重量數據並且在屏幕上顯示出來,同時利用圖形效果把整套配料係統的工作情況顯示出來。監視程序的主體界麵就是監視自窗體。配料係統監視程序不處理用戶的任何操作,它一直工作在監視狀態下, 因此該窗體上沒有任何的操作按鈕。

監視程序在子窗體加載時首先打開所選擇的配料係統設置文件和對應的配方文件,讀取係統設置參數和配方參數, 然後進入監視程序。配料係統設置文件和對應的配方聯係設置文件在保存的時候就把它們定為同名但不同擴展名的順序文本文件。係統設置文件和配方文件都是采用順序文件形式保存,因此打開和讀取這兩個文件的時候是采用讀取順序文件的方法讀取它們。監視程序也是利用Timer 控件不斷地從通訊模塊的輸出接口讀取重量數據,然後對配方數據參數進行比較,需要改變係統狀態的時候就調用改變狀態顯示子程序。

4.2 配料係統編輯程序的設計(組態技術的應用)

配料係統編輯程序主要由編輯子窗體、屬性框和料鬥配方設置框, 它的功能是實現係統的係統設置、配方編輯和管理。它的設計應用了組態的概念, 即利用圖像控件在屏幕上的移動組合和設置一些參數,就可以達到生成控製邏輯關係, 對係統進行控製、監測的功能。為了實現組態的

功能,利用 Delphi 5.0 的自定義控件開發功能, 製作了 8個配料係統結構控件,並且為它們分別定義了有關的屬性, 通過改變這些屬性就可以對其進行控製。在子窗體上添加一個工具欄以方便操作。子窗體的所有功能都通過單擊工具欄上的按鈕執行對應的功能程序來實現。程序在設計的時候就分別為子窗體添加了這 8 個配料係統結構控件, 但把它們都隱藏起來, 程序運行的時候就把它們或利用控件數組所創建的新控件顯示出來。係統還有刪除控件的功能,方便在設置係統的時候能把多餘的控件從屏幕上刪除掉。刪除控件功能的實現主要靠在單擊任何控件的時候都把該控件記錄下來,當按下鍵盤上的Delete“鍵或單擊工具欄上的刪除鍵時就執行刪除程序把記錄的控件刪除掉或把它們隱藏起來( 對第一個控件)。 8 個係統結構控件都由工具欄上的 8 個按鈕控製。為了實現組態的功能,每個重要的控件都需要對其進行參數設置。對控件的參數設置都可以通過雙擊該控件彈出控件屑性框來設置。通過設置該屬性框裏的參數就可以為控件設置了新的屬性值。在設置完成後,通過工具欄上的保存係統設置按鈕把係統的設置保存成文件。在各控件設置完了之後, 還要和係統對應的配方聯係上, 也就是哪個料鬥裝配方中的哪種物料還需要設置。本係統還允許用戶對同一套配料係統擁有兩個料鬥秤,分別為高精度配料秤和低精度配料秤, 目的是為了當遇到某些成分在配方中的比例太小,但卻比較重要的情況時能滿足用戶的要求。設置係統與配方聯係的窗體由於窗體上的工具欄上設定的一個按鈕來控製。設定完成後程序把設定為係統文件。在運行監視程序的時候,先讀取這兩個文件, 就可以按照係統設置運行程序,組態技術就實現了。

4.3 通訊模塊的設計

作為與下位機通訊的通訊模塊,按照通訊的內容不同而分成三部分: 硬件設置通訊模塊、配方數據通訊模塊和重量數據通訊模塊。所有的通訊模塊都使用了通訊組件中的串行通訊控件。整個通訊模塊都采用一個統一的通訊協議,該通信協議是設計者製訂的。所有的通訊模塊都在主窗體程序中。硬件設置發送之前先運行標準輸入對話框,用戶選擇要發送的硬件配置文件。配方數據通訊模塊的運行模式也是這樣。重量數據通訊模塊的設計利用了Timer定時器控件定時響應Timer()事件的特點,在每次響應Timer() 事件的時候就向下位機發出讀取數據的命令, 然後就執行接收數據的程序。

5結束語

本文完成了自動配料係統的上位軟件的開發和下位單片機控製模塊的設計,並利用現成的設備改造成一套自動化的應用係統, 能夠將自動配料係統的大概的工作情況進行管理和監控。利用上位軟件可以實現配方的編輯、管理和統計, 可以對下位機的硬件設備進行設置,並且可以送到下位機中,可以對整套配料係統的結構進行編輯、 保存,可以對整套配料係統進行監視, 可以說基本上達到了係統對上位機的所有要求。

通過利用上述係統對我們設計的自動配料係統的驗證,我們得出了這樣的結論: 自動配料控製係統的設計采用這種方案是可行的,而且具有控製自動化程度高、 通用性強、 成本低的優點, 可以說為自動配料係統應用領域提供了一種高效、通用的設計方案和技術。細心的讀者不難發現, 在陶瓷生產自動配料係統的設計基礎上,結合實際,稍加修改, 即可設計出其它行業的自動配料係統。

本文源於網絡轉載,如有侵權,請聯係刪除