谘詢電話

ENGLISH0755-88840386自動投料質量控製係統在生產企業中的運用

發布時間:2021-06-18 13:37:27 |來源:網絡轉載

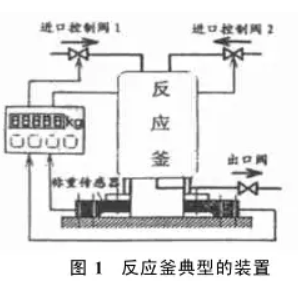

在化工和醫藥等工業生產企業中, 將各種原料按一定配比投入反應釜進行反應的過程是極為常見的, 其典型裝置如圖 1所示。 圖中控製閥 1控製物料 1, 控製閥 2 控製物料 2,反應釜中的物料質量由電子秤進行測量。 在傳統的老企業中, 這種係統的控製閥往往是人工手動的, 控製精度得不到保證, 物料配比不精確, 嚴重影響了產品質量。 尤其是噸位較高, 產量較大的係統, 輸送流體物料的管道較大, 手動控製閥門已嚴重影響生產質量, 急需一種簡便的自動控製方式來精確控製配比投料。 針對這樣的問題, 設計了一種利用慢進值和提前量進行控製的係統, 在實際工程應用中表明, 該係統控製精確, 操作方便, 實用性強。

1 控製誤差分析

分析原手動控製係統精度差的原因, 有以下兩點:

1. 1 管道流動的動態誤差

當管道中的流體通過控製閥流進反應釜時, 電子秤反映的讀數除了釜中流體質量外, 流入反應釜的流體衝擊力也將影響質量讀數。 因為流體的衝擊力, 將使電子秤測量得到的值大於反應釜中實際的流體質量, 從而使手動控製產生誤差, 這種誤差往往造成欠控製 。 而且流速越大, 這種動態誤差也越大。

1. 2 控製閥動作滯後誤差

實際的控製係統中, 控製閥離反應釜有一定距離, 控製閥動作後, 已過控製閥但尚未進入反應釜的一段流體也將流入反應釜中。 由於這段流體在控製閥動作時並未在電子秤上反映, 所以, 閥門的動作也並未考慮這部分流體 , 從而造成閥門動作滯後誤差, 這種誤差往往造成過控製。 另外, 手動閥門動作速度緩慢也是造成過控製的原因之一。 而且管道越大, 流速越大, 這種滯後誤差也越大。

實際上, 在手動控製時, 上述這些欠控製和過控製並不能由人為精確掌握而加以消除, 操作人員隻能根據經驗從原理上盡量減小它。 例如: 為了減小流動動態誤差, 在被控製流體量快到時, 可事先關小閥門開度以降低進入反應釜的流速; 為了減小閥門動作滯後誤差, 盡可能準確地估計閥後管道的容量作提前控製, 加速閥門動作速度等。 正是利用了這樣的思路, 設計了自動控製係統。 前一種措施稱為慢進值,後一種措施稱為提前量, 利用它們可使控製係統的性能大大改善。

2 控製係統的組成

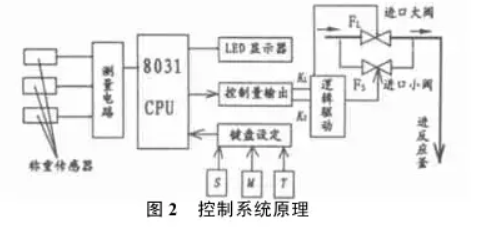

測量控製係統由傳感器及其測量電路、MCS -51 係列單片機、鍵盤輸入電路、LED 顯示器、控製量輸出及驅動電路、控製閥門組成。 為了減小管道流動的動態誤差, 投料進口控製閥由大閥和小閥並聯而成, 如圖 2 所示。

3 控製係統工作原理

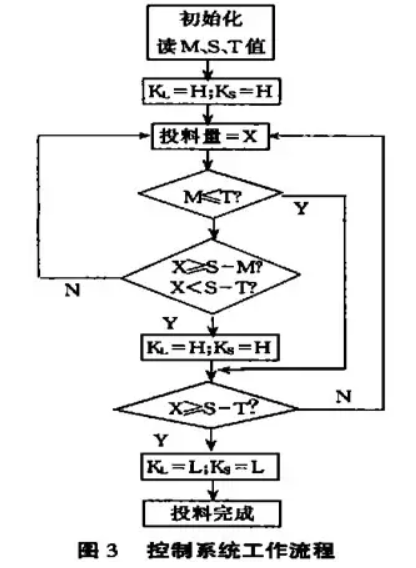

等角分布於反應釜下麵的 3 個稱重傳感器將反應釜內的流體質量信號通過測量電路送給處理機, 計算得到的流體質量 X 顯示於顯示器中。 鍵盤設定係統可以設定多個設定點, 每一個設定點可以設置設定值S, 慢進值 M 和提前量 T 。輸出控製量 K L 和 K s 分別通過邏輯驅動電路控製進料大閥F L 和進料小 F s 開啟和關閉。

控製量 K L 和 K s 的邏輯電平( 高電平 H 和低電平 L) 與設定值之間的關係為:

X

K L =H( 大閥開)

K s =H( 小閥開)S -M≤X

K L =L( 大閥開) K s=H( 小閥開) X ≥S -T :

K L =L( 大閥關) K s=L( 小閥關)

當反應釜中的流體質量 X 遠小於設定值 S 時, 控製量K L 和K s 同時輸出高電平, 大小進口閥同時打開快速進料。

當 X 增加到比較接近設定值 S 時( 與設定值 S 的差距S -M 為多少才算是比較接近, 可根據實際係統或經驗, 通過調整 M 確定), 關閉大進口閥, 由小進口閥慢速進料, 以減少流動動態誤差。 也就是說, 有質量為 M 的流體是僅通過小進口閥慢速進入反應釜的, 這正是慢進位 M 的意義。

當 X 快達到設定值 S 時( 與設定值 S 的差距 S -T 為多少才算是快達到可根據閥後到反應釜之間管道的容量, 通過調節 T 確定) , 提前關閉所有進口閥。當關閉閥門後管道中的流體繼續流入反應釜時, 正好達到設定值 S 。 所以, 提前量是提前關閉所有進口閥量,也就是閥後的管道容量加上關閉閥門需延遲的時間內通過閥門的流體量之和。可根據實際係統設定提前量 T 。

顯然, 如果提前量 T 大於慢進值M , 則根據上述邏輯關係, 慢進值將不起作用。 實踐證明, 對於進口管道比較小的係統, 不設慢進值也能起到較好的控製作用。

4 實際應用

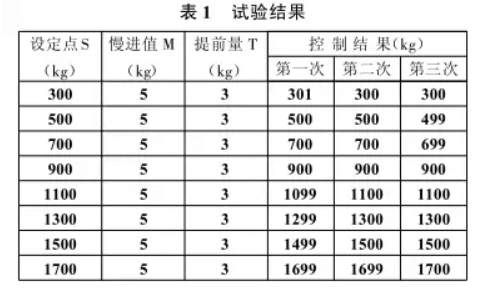

將該控製係統用於一化工廠的 2000kg 反應釜, 電子秤的分辯率為 1kg ,量程為 5000kg, 在各設定點上進行試驗, 根據經驗設定慢進值為 5kg, 提前量為 3kg, 試驗結果如表 1 所示。

以 設定點為 1300kg, 其控製過 程: 當投入量遠小 於1300kg, 大小進料閥同時打開, 快速進料, 進料達到 1295kg時, 關閉大進料閥, 由小進料閥慢速進料, 進料達到 1297kg時, 關閉所有進口閥。當閥後管道中的流體繼續流入反應釜時, 正好達到設定值 1300kg 。

從表 1 的結果可以看出, 和手工控製方式比較, 該係統達到了較好的控製精度, 完全能滿足生產配比投料的需要,提高了產品質量, 而且該係統操作方便, 適應性強。 對於不同的生產過程, 隻需根據實際係統或運行經驗,修改幾個參數 M 和 T 等就能達到目的。

5 討論

本係統在實際的使用中已經取得了很好的效果, 在條件許可時, 還可以在係統中增加變頻調速裝置。 控製係統以PLC 為控製核心, 采用 VVVF( 變頻器) 和 SMC( 智能馬達控製器) 來控製進料過程, 能夠實現降低能耗和精確控製。 具體的方法是將傳感器的變化值, 轉化為 4 mA ~ 20 mA 的速度給定指令信號, 反饋給變頻器, 變頻器通過比較轉速輸出量與 PLC 程控速度給定之間的大小, 自動調節進料電機的轉速, 實現進料計量的轉速自動控製, 達到保證係統工藝參數在正常範圍內變化的目的。 變頻器輸出的模擬量, 設定點信號全部進入 PLC 係統, 形成閉環控製, 同時實現相關聯鎖功能。 采用變頻器的係統還可以設置就地和遠方兩種控製途徑。 就地控製是在變頻器處通過變頻器麵板進行操作或應急處理。遠方控製分為遠方手動和遠方自動兩種方式。在遠方手動方式下, 操作員通過進料程控 PLC 係統的 CTR係統手動給定信號, 調節變頻器。 遠方自動方式下, 轉速給定是在 PLC 係統中進行調節運算, 輸出給變頻器, 調節進料電機的速度, 使係統參數跟隨給定值變化。 這樣的係統可以極大地加快化工生產現代化的發展, 有利於化工生產管理和計量技術上一個新台階。

本文源於網絡轉載,如有侵權,請聯係刪除