谘詢電話

ENGLISH0755-88840386粉料配料輸送稱量係統在水性塗料生產中的應用

發布時間:2021-06-22 15:05:40 |來源:網絡轉載

0 前 言

目前,國內塗料生產中要用到大量的粉料, 約占其原料的30%~40%, 且品種多樣。 這麽多的粉料在生產過程中進行人工投料勞動強度大, 會產生大量的粉塵,飛揚的粉塵對工人的身體健康危害極大, 且汙染其他正在生產和包裝的產品,直接影響到產品質量, 也造成環境汙染。

現在,一方麵隨著經濟的發展, 全民綜合素質的提高, 工人的健康意識逐步提升, 工人在工作選擇上更傾向於選擇低勞動強度和健康環保類的工種,對於部分高勞動強度的生產製造型企業來說, 逐漸麵臨著用工難問題;另一方麵, 隨著國家 “十二五” 規劃的實施, 對於塗料生產企業提出了更高的節能環保要求, 同時,將全密閉式一體化塗料製造工藝作為“十二五” 環保規劃目標。逐步使用自動化生產替代人工操作已成為塗料行業發展的一個新的趨勢。

1 稱量配料輸送係統的引進

為確保產品質量,降低勞動強度, 改善現場工作環境, 提升公司形象, 各塗料生產企業都在盡力改善生產車間的條件,想盡辦法從源頭上解決生產環境粉塵汙染嚴重、 工人勞動強度大等問題。隨著管道氣力輸送技術的發展, 徹底解決了粉料貯存、投料粉塵飛揚及產品汙染等問題, 並且廣泛應用於橡膠輪胎、油墨、化工、 電力、 食品、 醫藥等行業, 但是在塗料行業卻鮮有應用。

某化工集團股份有限公司在準備投資籌建上海新工廠時,綜合考慮了產品質量、 生產效率、 人工成本及生產環境等多方麵因素, 決定采用新的密閉式一體化生產工藝,將上海新工廠的乳膠漆生產作為試點項目。 結合目前國內外塗料生產情況,經過多次考察, 決定采用氣力輸送係統結合稱量工藝實現粉料的自動配料。

1.1 係統原理簡介 [1]

氣力輸送裝置分為吸送式和壓送式兩種。

吸送式采用羅茨風機或真空泵作為氣源設備,氣源設備裝在係統的末端,當風機運轉後, 整個係統形成負壓, 有管道內外存在的壓力差空氣被吸入輸送管, 與此同時物料和一部分空氣便同時被吸入,並被輸送到分離器。 在分離器中, 物料與空氣分離。

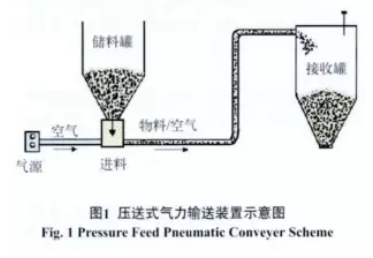

壓送式是采用羅茨風機或空氣壓縮機為氣源設備,並將氣源設備布置在係統的前端, 更適合於從一處向數處的分散輸送,以及長距離、 大容量的輸送。如圖1。

1.2 係統特點

從氣力輸送的輸送原理和應用實踐均表明它具有一係列的優點:

(1)輸送效率較高, 輸送管道能靈活地布置, 從而使工廠設備工藝配置合理;

(2)實現散料輸送, 效率高, 降低包裝和裝卸運輸費用;

(3)係統密閉, 粉塵飛揚逸出少, 環境衛生條件好;

(4)運動零部件少, 維修保養方便, 易於實現自動化;

(5)能夠避免物料受潮、 汙損或混入其他雜物, 可以保證輸送物料的質量;

(6)可以進行由數點集中送往一處或由一處分散送往數點的遠距離操作;

(7)對於化學性能不穩定的物料, 可以采用惰性氣力輸送。

用於工廠車間內部輸送時,可以將輸送過程和生產工藝相結合, 這樣有助於簡化工藝過程和設備。

另外,自動配料係統能夠降低工人勞動強度, 減少工人誤操作,配料精度高, 產品均一性高, 產品質量較容易控製。

1.3 係統配置

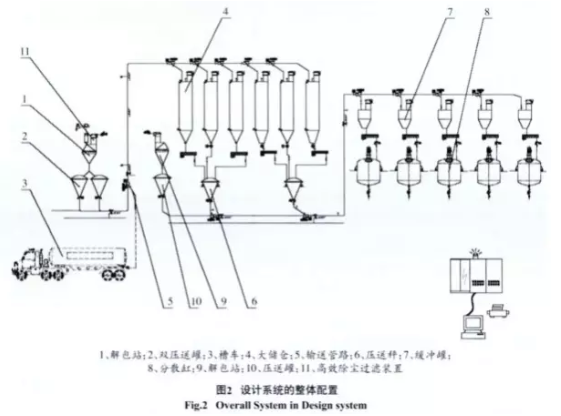

根據該上海工廠年產8萬t的生產能力以及5台3~10 m 3 不等的分散缸的設備配置條件,經過對生產能力和生產周期、 多個分散缸供粉需求的時序排布以及整個係統運行能耗的計算,決定采用以空氣壓縮機為動力源的正壓、 密相的氣力輸送模式,實現一套稱量裝置供給5台分散缸的粉料稱量、 輸送。 設計係統的整體配置如圖2所示。

1.3.1 工藝流程介紹[2]

通過人工解包方式將小包裝、噸袋包裝的原料在解包站1進行解包, 雙壓送罐2交替壓送將原料送入到100m 3 的大儲倉4中貯存。 也可以通過原料槽車3直接對接到輸送管路5上, 將原料壓送到大儲倉中。

大儲倉中的物料,按照係統中設定的工藝配方的要求自動進行稱量, 3台大儲倉對應1台壓送秤6, 2台壓送秤交替稱量和輸送。

稱量好的物料輸送到緩衝罐7中, 並在緩衝罐中進行單批次物料總重量的校核。

緩衝罐中的物料按照係統設定的速度勻速送入到分散缸8中。

係統的二級輸送管路上單獨配置了1台解包站9、 壓送罐10, 可實現大儲倉內原料種類以外的其他原料的輸送,有一定的靈活性。

係統在解包投料位置和氣力輸送末端均設有高效除塵過濾裝置11, 避免粉塵泄漏汙染環境。

1.3.2係統參數

5台分散缸的生產周期均按照2 h/批次, 用粉量按照65%計算, 則係統設計能力:一級氣力輸送能力20 t/h; 二級稱量、 輸送能力12 t/h。

按照該塗料的生產工藝需求,係統靜態稱量精度小於0.5%, 分散缸投料誤差小於1%。

1.3.3技術難點

通過對塗料行業目前生產狀況進行調查及對生產原料的物性分析,發現製約自動配料係統在塗料行業推廣的瓶頸之一是黏性粉料的處理。 因為鈦白粉粒徑小, 黏附性強, 在輸送過程中極有可能造成管道的堵塞, 鈦白粉輸送一直是國內外急需解決的一大難題。

針對在塗料行業黏性粉料處理的難題,結合多年在粉料配料輸送方麵的經驗和專利技術, 對該套係統的關鍵設備進行特殊處理,氣力輸送管道分段安裝壓力傳感器, 通過實時監控管道輸送壓力開啟輔管閥補氣,既避免管路堵塞又能最大限度地降低能耗, 並且可以做到係統隨停隨啟,降低設備維護量。

經過設備在生產中的實際使用,驗證了這些技術的應用可以解決鈦白粉等黏性物料在自動配料係統中對輸送管道的黏附、 堵管問題, 以及對於容器的黏附和起拱問題。

2 稱量配料輸送係統的使用效果

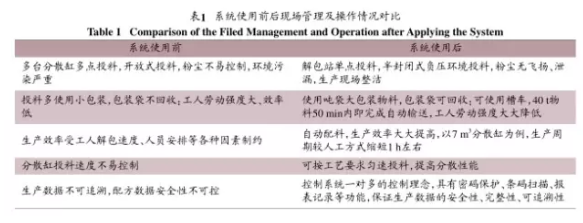

2.1 係統使用前後現場管理及操作情況對比 ( 見表 1)

2.2 生產能力分析

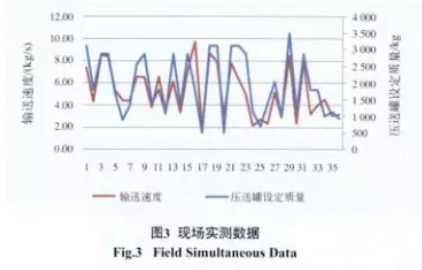

通過現場實測數據分析(見圖3), 一級氣力輸送能力可達到28 t/h, 二級稱量、氣力輸送能力可達到14t/h, 超過了設計能力, 完全能夠滿足目前生產需要。

2.3 部分投資效益分析

2.3.1 節能

按年產8萬t生產能力計算, 係統使用後每台生產時間可節約30%~50%(含配料、 投料時間), 耗電量相對應節約20%~30%, 提高了生產效率。

2.3.2環保

係統使用前,粉料投料基本上都是開放式投料,粉料四處飛揚, 對於車間環境、工人身體健康都有很大的影響; 開放式投料每批原材料至少要浪費1~2kg。 投料完成後工人需要清理現場,不管是人力成本還是生產效率都會受到影響。

係統使用後,以年產8萬t生產能力計算, 可節約原料浪費至少3 t/a, 整個生產過程從解包投料到原料進入分散缸都是密閉的環境,避免了粉塵飛揚, 對於改善工人勞動環境, 減少職業病的發生起到了重要作用。

2.3.3倉庫利用率

年產3萬t左右的塗料生產企業, 粉料原材料約占地1 095.5 m 2 /月,使用大儲倉貯存物料, 可節約倉庫占地麵積, 提高原材料總體周轉率, 提高倉庫的使用率。

2.3.4人力成本

係統使用前,以年產8萬t塗料生產企業為例, 一般需要4人以上來完成投粉工作,投料時間長, 勞動強度大。

係統使用後,隻需安排1人專門負責原材料的解包及中控室的操作。部分粉料可利用槽車直接輸送到大儲倉內, 節約了人工裝卸、倉庫到車間的運輸和管理成本。 相比係統使用前,至少可節約2~3人完成生產工作。

2.3.5其他方麵

係統使用後,生產自動化程度明顯提高, 生產數據可追溯, 配料更準確, 產品質量及均一性明顯提高,設備操作、 維護方便, 故障率低。

3 結 語

粉料配料輸送稱量係統已成功運行了近1 a時間, 經連續跟蹤調研表明,該係統可降低工人勞動強度, 改善工作環境, 提高生產效率, 提升產品品質, 節能降耗環保, 提高塗料生產自動化水平, 有助於推動塗料生產的進步和自動化進程。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:基於 PLC的耐火廠配料係統設計

- 下一篇:工業自動配料係統的組成與設計