谘詢電話

ENGLISH0755-88840386PLC在化工廠反應釜自動化投料的應用

發布時間:2021-06-23 16:09:39 |來源:網絡轉載

1 引言

隨著工業自動化水平的提高,要求盡量減少工人在危險環境的工作時間,降低工人因在惡劣環境工作對身體的傷害。本文以某化工廠反應釜自動投料項目為例,要求采用S7300係列PLC作為數據采集和控製單元,上位機用WinCC進行畫麵及參數顯示,從PLC到中控室工控機采用MPI協議進行通訊,實現反應釜的自動化投料遠程控製。

2 工藝原理

該項目利用氣體壓力,將原料從存料倉經中間倉、計量倉,最後投入反應釜。存料倉主要由人工投入原料,之後的過程由PLC控製輸送管道上相應的鼓風機、電磁閥門、電動閥門、振動電機等的開啟關閉,並且采集稱重傳感器的數據,以實現原料定量投加的自動完成,同時采集管道內壓力傳感器的數據,以檢測是否產生輸送管道堵塞問題,並及時給出報警指示。

3 係統設計及實現

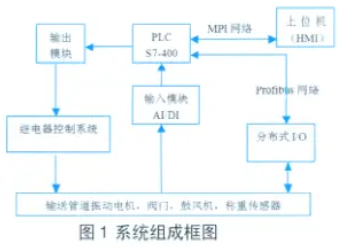

該係統主要由壓力采集單元、重量采集單元、I/O模塊、PLC、上位機人機界麵、網絡通訊等部分組成,如圖1所示。

3.1 壓力采集單元及重量采集單元

采用壓力傳感器和稱重傳感器對輸送管道壓力和計量倉原料重量進行采集,並將采集到的模擬量信號送入PLC的模擬量輸入模塊,由PLC模擬量模塊及程序進行AD轉換和數值變換,以達到實際的數值,再進行判斷處理。

3.2 I/O模塊

係統中需要控製電機的啟停,閥門的啟閉等,故需用到數字量輸入模塊、數字量輸出模塊,另外需要檢測計量倉內原料的重量以及輸送管道內的壓力,故需要模擬量輸入模塊對傳感器的變送信號進行AD轉換處理。由於本係統采用S7 300係列PLC,所以也需訂購相應的300係列的DI,DO,AI模塊,型號分別有DI模塊SM321(訂貨號為6ES7-321-1BL00-0AA0,DI32ⅹDC24V) ,DO模塊SM322 (訂貨號為6ES7 322-1BL00-0AA0,DO32ⅹDC24V/0.5A) ,AI模塊SM331 (訂貨號為6ES7331-7KF02-0AB0,AI8ⅹ12Bit)。對模擬量模塊轉化出的數字量數據的讀取可以在S T E P 7 中調用FC105功能塊實現。

3.3 PLC 單元與網絡通訊單元

PLC與現場網絡協議的誕生,將計算機控製係統的各個控製級和分散在現場的傳感器、執行器有機聯係起來,為實現工程大係統的綜合自動化創造了條件。

利用中小型的S7-300係列PLC即可完成對各稱重模塊、壓力檢測模塊的實時掃描和運算,並顯示到人機界麵 (HMI),另外結合操作人員在HMI發出的控製命令,對輸送管道上的電機、閥門等進行控製。S7-300係列PLC采用模塊化設計,具有模塊擴展和功能配置簡單等特點,可以根據不同的需要靈活組合和擴展。由於從現場PLC到中控室工控機需要通過MPI網絡連接,此處選擇315-2DP型號的CPU,此CPU集成有MPI和DP通信接口,有很強的通訊功能。另外,采用多通道模塊化的分布式I/O——ET200M,可以擴展使用S7-300全係列模塊,最多可擴展8 個模塊,達到大點數、高性能的應用。 ET200M通過PROFIBUS電纜與CPU的DP口,使用PROFIBUS-DP總線協議進行通訊。它將現場設備連接到控製裝置,並且能夠保證各個部件之間的高速通信,從分布式I/O傳送信號到PLC的CPU模塊隻需要毫秒級的時間,因此完全能夠滿足控製要求。

PROFIBUS-DP網絡用以實現自動化係統和分布式I/O站 (SIMATIC ET200M) 之間的數據通訊,PROFIBUS-DP網絡響應速度快,抗幹擾度高,有力的保證了現場狀態信號與控製數據的傳輸。

3.4 人機界麵(H M I )

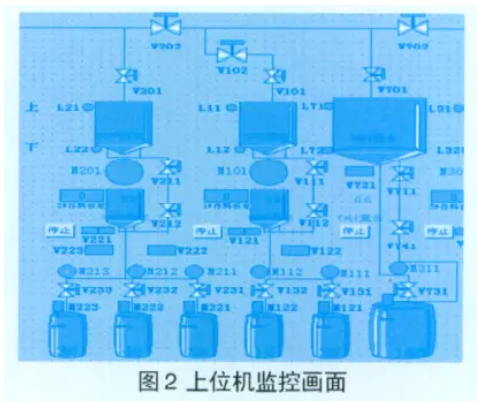

人機界麵在工控機上采用WinCC組態軟件,用來顯示整個輸送管道上各個電機、閥門的開關狀態,以及計量倉內原料的重量,管道內的壓力等,必要時操作人員還可以發出控製各電機、閥門開關啟閉的命令,讓操作人員可以在中控室直接手動控製現場設備。在上位機服務器上,記錄著各種報警信息及故障發生時的詳細信息和時間等,可按時間進行查詢,並根據需要進行打印輸出。上位機監控部分畫麵如圖2所示。

WinCC提供在工業上用於圖形顯示、信息處理、歸檔和報表的基本功能模塊,還提供用戶文檔、過程控製軟件包和開放開發工具等可選軟件包。其強大的驅動程序接口、快速圖形更新和安全歸檔功能具有很高的可能性,結構化的數據存儲方式保證無論是組態生產的數據和運行過程的數據都可準確無誤的讀取。

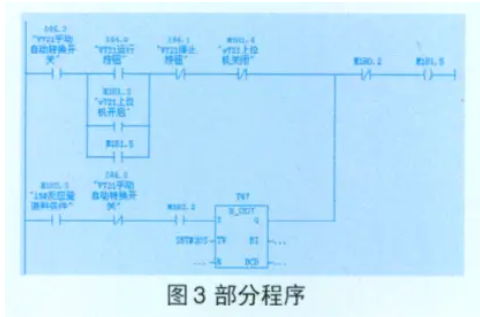

4 程序設計

PLC編程軟件使用專用的編程軟件STEP7,它是基於Windows 2000/XP或者Windows Server 2003的為S7-300/400 PLC配置和編程的標準軟件包。通過Step7用戶可以進行係統配置和程序的編寫、調試、在線診斷PLC 硬件配置狀態、控製PLC的運行狀態和I/O通道的狀態等 (見圖3) 。

PLC對執行機構的控製分手動和自動控製,在手動控製方式下,操作人員可以在現場通過操作按鈕啟動停止相應的閥門、電機等,也可以從中控室直接啟停相應裝置,在自動控製方式下,操作人員隻需要在上位機界麵上,輸入要投加的原料的重量,點擊確定,即可由PLC自動完成原料的投加。

5 結束語

此原料投加自動化控製係統的設計成功,大大減少了工人在危險環境的工作時間,降低了工人因在惡劣環境工作對身體的傷害,提高了工廠內設備運行的自動化程度,減少了因人工疲勞、疏忽而產生的投料損失。在調試的過程中,有很多問題,比如在調試自動投料過程中,產生了輸送管道堵塞現象。此係統目前的缺點是所有的控製任務都由PLC完成,沒有單獨的繼電器控製回路,一旦PLC發生故障,整條生產線將導致停產。建議采用繼電氣控製回路和PLC控製並聯的機製,這樣即使PLC發生故障,可以調整轉換開關,由人工來控製現場設備,待PLC故障解決後再重新投入使用。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:配合飼料微機配料控製係統

- 下一篇:失重秤的原理和應用