谘詢電話

ENGLISH0755-88840386PLC在混合係統中的應用

發布時間:2021-06-28 11:29:08 |來源:網絡轉載

0前言

工農業生產中許多行業都要求把幾種原料進行混合,例飼料的生產需要根據牲畜的生長規律,在不同的生長期需要成分含量不同的飼料,水泥生產需要由各種原料按一定的比例進行混合,各種化工產品、建築材料、農藥的生產也都一樣,並且隨著對產品質量要求的提高,對各種成分原料的配比也提出了更高的要求,這就要求混合係統在控製上具有更高的自動化及智能化,但現在的混合係統一般都分成兩部分——配料係統及攪拌係統。先由配料係統根據生產工藝要求進行配料,後將配好的原料輸送到攪拌係統進行攪拌,這樣的混合係統不僅增加工藝流程,降低生產效率,而且將大大增加生產用房及生產設備,例如要求建一個6M3的混合係統,不僅要求建一個6M3的攪拌筒,還將建一個同樣大小的配料筒。我們開發的配料係統與攪拌係統一體的混合係統很好地解決了上述問題。該混合係統由上位工控機以模擬圖形式顯示設備模型及運行狀態,發出控製命令,並完成報警、存檔、打印等信息的處理。在文中詳細說明了係統結構、PLC硬件配置、PLC與工控機的通信方式、PLC與稱重儀的通信方式及PLC程序框圖。在PLC程序中解決了混合係統的兩個關鍵問題:a)攪拌機引起的震動將影響稱重儀所稱物料的精確程度;b)PLC的控製命令滯後於實際所需物料,例如:現需要5kg物料,如等稱重儀稱出5kg物料PLC才發出停止命令,則實際的物料將大於5kg。

1係統結構

1.1係統構成

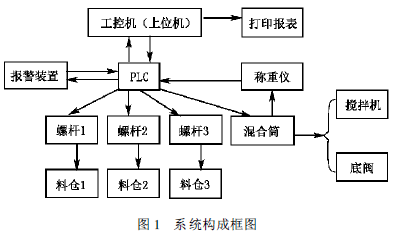

係統有3個給料倉,每個料倉均有一給料機構,各由一台電機及輸送螺杆組成,電機的轉速決定螺杆轉速,螺杆轉速決定進料速度的快慢,電機采用變頻調速方式。混合筒下麵有一稱重儀,能稱出混合筒及其內部原料重量,混合筒內有攪拌機構,底部有一底閥,各有電機帶動。輸送螺杆、攪拌機構、底閥的動作由PLC控製,為了嚴格按一定比例配料,按一定時間攪拌,按一定重量包裝,實現係統的全部自動化及智能化,需有一台上位機來發送參數,上位機用的是工業控製機,上位工控機除了發送參數外,還用模擬圖形的形式顯示設備模型及運行狀態,發送控製命令,並完成報警、存檔、打印等信息處理。由於西門子公司S7-216PLC的通信接口標準為RS485,而稱重儀及工控機的串行通信接口標準為RS232,所以另外還需要兩個RS485/RS232的轉接接口。係統構成框圖如圖1所示。

1.2係統工作過程

首先,在混合筒全空的情況下,PLC等待稱重儀稱出空筒的重量,此重量稱為皮重,PLC收到空筒重量後即發送給上位機進行顯示,上位機收到皮重後,立即發送參數及命令給PLC,其中參數包括:各種原料應加重量、慢加料閥值(大閥值)、停止加料閥值(小閥值)、兩種原料加料之間的時間間隔、攪拌起始點、攪拌時間、攪拌停止與放料之間的時間間隔、攪拌批次等。命令包括:係統運行、係統停止,運行模式(手動或自動),如在手動模式,另有命令:1#螺杆啟動、2#螺杆啟動、3#螺杆啟動、攪拌機開始、底閥打開等。PLC根據PC機的命令及參數控製3個進料機、攪拌機及底閥的動作。如果係統在自動運行模式下運行,那麽由PLC控製以下動作完成:1#螺杆快速進料到慢加料閥值後1#螺杆由高速轉動變成低速轉動進行慢加料、加到停止加料閥值後1#螺杆停轉,間隔一段時間,啟動2#螺杆,過程與1#螺杆同,然後啟動3#螺杆,過程與1#相同,3種原料加料結束後,隔一定時間啟動攪拌機攪拌原料到設定時間,停止攪拌機,再隔一定時間打開底閥出料,出料完成後關閉底閥,開始第二批原料的混合。如果係統在手動模式下運行,每當一個小環節完成後,PLC不會自動啟動下一小環節,而是等待PC機或現場按鈕發送命令,接收到命令後,才啟動相應的環節。在整個運行過程中稱重儀不斷地稱出混合筒及所加原料的總重量(毛重)給PLC,PLC一方麵將毛重送給PC機顯示,另一方麵,將此毛重減去原來的毛重,可得所進原料的淨重,後將淨重與參數中的閥值、提前量進行比較,以此來控製螺杆是快轉、慢轉還是停轉。

2PLC配置

根據係統的特點,選用了西門子公司生產的SIMATICS7-216PLC。該可編程控製器具有可靠性高、運行速度快、功能強大、使用和編程方便、性能價格比高、中斷功能強大等優點。而且它具有兩個RS485串行接口,本係統中利用此兩個接口方便地與稱重儀和PC機相連接。S7-216串口有兩種通信模式:一種是PPI模式,主要用於PLC與其編程器或西門子公司其他人機接口產品之間的通信;另一種是自由口通信模式,在該模式下,通信口對用戶完全開放,可由用戶自行定義通信協議,為用戶編程提供很大的靈活性。在本係統中利用PLC的0口與稱重儀相連,1口與PC機相連,0口及1口的通信協議可分別通過寫PLC內存單元SMB30及SMB130來定義。

另外,由於S7-216CPU的輸入輸出點數為24DI/16DQ,而本係統I/O點數超過S7-216CPU的I/O點數,所以本係統除PLC本機外,還加了一塊數字量輸入輸出擴展模板EM223。

3PLC與工控機的通信協議

3.1工控機的通信協議

在本係統中,上位機用VB的通信控件MSComm來開發串行通信程序,MSComm控件的主要屬性有:

b)SETTING屬性:設置或返回串行端口的波特率,奇偶校驗,數據位,停止位,取MSCommSETTING=“9600,0,8,1”即串行通信速率為9600bps,偶校驗,8位數據位,1位停止位。

3.2PLC通信協議

為使PLC與工控機正確通信,把PLC的串行口1與工控機相連,並定義1口的通信協議為:偶校驗,字符長度為8位,波特率為9600bps,采用自由通信方式,即把PLC內存單元SMB130設置成69(01101001)。另外,為使PLC與稱重儀正確通信,定義PLC串行通信0口的通信協議為:校驗方式為偶校驗,字符長度為7位,波特率為9600bps,采用自由通信方式,即把PLC的內存單元SMB30設置成49(01001001)。

4PLC軟件設計

4.1係統程序框圖

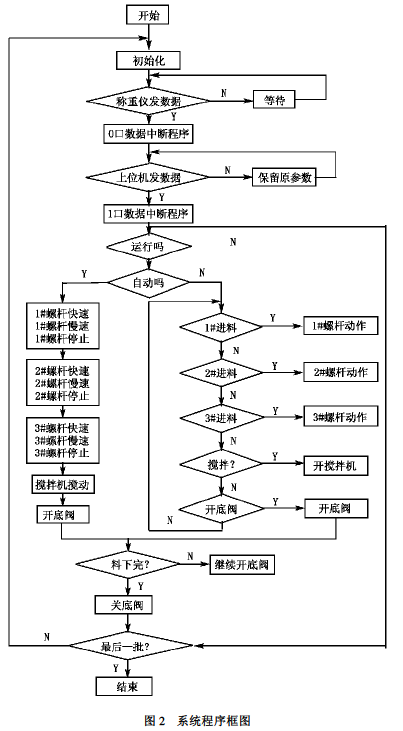

對該混合係統采用3種控製方式:自動、軟手動、現場手動,其中自動操作與軟手動操作兩種方式由工控機上的模擬界麵進行控製,為減少程序長度,軟手動和自動程序沒有完全分開。另外,由於S7-216的中斷功能十分強大,對PLC接收命令和發送響應均采用中斷處理。當PLC從0口接收到稱重儀發送的數據後,即產生一個中斷(中斷事件號為8),從而轉入接收字符的中斷程序;PLC從1口發送數據後,產生一個中斷事件號為26的中斷,從1口接收字符後產生中斷事件號為25的中斷,分別轉入相應的中斷程序。

程序框圖如圖2所示。PLC係統軟件完成的主要任務是:

a)接收從稱重儀來的數據並處理數據:由於從稱重儀來的數據采用的是ASCⅡ碼,PLC程序應對它進行轉化處理。

b)發送從稱重儀來的數據及係統的狀態參數給PC機,以便在PC機的模擬界麵上顯示重量及各設備的運行狀態。

c)接收從PC機來的參數及命令,並依此控製係統的運行或停止,控製各設備的工作狀態。

d)根據從PC機發來的命令,判別係統是自動運行還是手動運行。如果是自動運行,就按自動運行的流程控製係統;如是手動運行,則按PC機的命令運行係統。

e)對故障情況進行報警處理等。

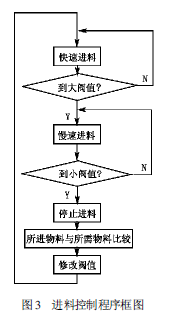

4.2關鍵問題

在開發本係統時,關鍵問題是稱料的精度問題。攪拌機在攪拌時將引起混合筒的震動,而混合筒的下麵裝有稱重儀,混合筒的震動將導致稱重儀的準確度。另外,PLC的控製命令將滯後於實際所需物料重量,如當所需物料為10kg,如果PLC等待稱重儀稱出10kg物料時才發出停止進料命令的話,那麽所進物料將超過實際所需的物料,為解決這個關鍵問題,在PLC內存中設置了2個閥值:大閥值和小閥值,當所進物料與所需物料之差小於大閥值時,就減慢進料速度,當所進物料與所需物料之差小於小閥值時,就停止進料。以此來減小所需物料與所進物料之間的誤差。並且隨著混合筒的震動對稱重儀的影響程度及所進物料的不同,PLC內存中的大、小閥值均可通過反饋控製運算得到修正。控製程序框圖如圖3。

5結束語

本係統經過現場調試,達到了預期的設計要求。通過把混合係統中的配料係統和攪拌係統合二為一,不但減少生產工藝流程,而且大大節省生產用房、降低生產成本,更減輕了係統維護的負擔,極大地提高了生產效益。

本文源於網絡轉載,如有侵權,請聯係刪除