谘詢電話

ENGLISH0755-88840386聚丙烯包裝碼垛機控製係統組成及故障處理

發布時間:2021-07-09 17:35:52 |來源:網絡轉載

隨著現代工業生產規模的擴大,如何提高生產效率、保證產品質量、減輕工人的勞動強度,是現代機械設備設計要解決的重要問題。全自動包裝碼垛生產線是集機、電、儀於一體的高技術產品,它主要應用於石油化工聚烯烴、純堿、化肥、糧食等行業中的粉、粒、塊狀物料的全自動包裝[1]。延煉十萬噸/年的聚丙烯裝置使用哈爾濱博實自動化設備有限公司ZBML1000型全自動包裝碼垛機,對生產出的合格聚丙烯粒料進行分袋包裝碼垛。該機組自動化程度高,流水線作業,生產過程由PLC控製,各儀表檢測元件、執行元件選型先進,是典型的機電儀一體化機組。如何有效提高機組工作效率,減少故障停機時間,是很值得研究的課題。

1機組生產工藝流程簡述

料鬥中的聚丙烯粒料進入包裝機的稱量單元,進行自動定量稱量,稱量合格的粒料進入包裝單元,在包裝機內自動完成袋裝、縫口、金屬異物檢測、複秤等工序後,由傳送帶送入高位碼垛機進行編組整形、分層碼垛,碼垛整齊的垛盤由輸送機送出入庫。流程簡圖見圖1。

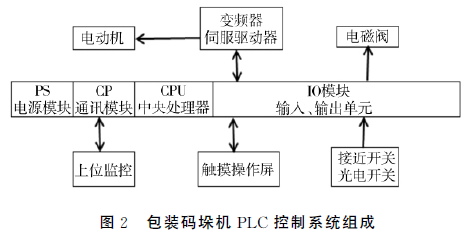

2機組控製係統的組成

包裝碼垛機控製係統的核心部分包括可編程控正負壓檢測開關)、操作麵板(觸摸式人機界麵)、控製元件(變頻器、伺服驅動器、電磁閥等)以及執行元件(電動機和氣缸)等[2]。PLC程序自動循環掃描各個輸入、輸出點的當前狀態,並根據程序所確定的邏輯關係刷新輸出點的狀態[3],通過變頻器、伺服驅動器、交流接觸器和電磁閥來控製相應電動機的啟停和氣缸的動作,從而完成整個包裝流程的自動控製[4-5]。

上位監控機對運行數據進行集中監控顯示,通過串行通訊總線與PLC進行數據通訊,現場的各種狀況,如定量秤的運行數據、垛盤倉的運行狀況等均可形象顯示,特別是具備報表統計功能,能自動生成日工作量統計報表,操作人員的勞動強度及工作環境大為改善。

3包裝碼垛機故障分析及處理

全自動包裝碼垛機自動化程度較高,設備運行時人為介入較少,故障現象常常互為關聯,給排查問題帶來一定困難。根據經驗,排除故障時,首先觀察各部件的機械運動情況,如氣缸,然後縮小範圍到控製機械動作的各類感應開關、節流閥及電磁閥上。下麵就機組儀控部分常出的問題進行分析,並給出相應的解決辦法。

3.1供袋機故障

1)袋盤供袋機吸盤未吸住料袋而重複動作。有空袋子,而反複動作,先檢查真空開關指示,真空度應≥-40kPa,若吸盤無破損,真空管路無破損,真空過濾器無堵塞,則可將真空開關設定值適當下調,能吸住空袋子不脫落即可。

2)斜盤供袋機供袋不正常。空袋送至料鬥料門時,應保持袋口水平,且袋口距料門垂直距離為30mm為宜,但在運行中常出現袋體傾斜,袋口距料門距離過近或過遠,以致造成料門下料時撒料。究其原因,主要是斜盤供袋機動作不到位造成,例如:袋口位置檢測光電開關鬆動,造成袋口位置過上或過下。

解決辦法:調整袋口檢測光電開關位置,使袋口距參考位置約30mm為準,並緊固光電開關。袋體傾斜主要是因為斜盤兩側整形導向板速度不一致,碰撞後使袋子傾斜,可以調節側整形氣缸節流閥開度,使兩側導向板速度一致,問題即可解決。

3.2裝袋機故障

3.2.1吹袋原因之一———夾袋正壓不足

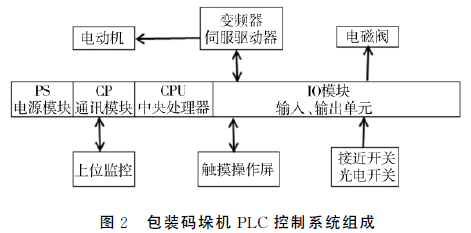

圖3是機組控製係統PLC邏輯程序的片斷,從中可知:當送袋台車到位後,造成吹袋的原因隻有開袋真空壓力不足和抓手夾袋壓力不足,以此為突破,就能找到問題的原因。

此型包裝機為預防包裝過程中撒料,設置了正、負壓檢測。在送袋台車將空料袋送到裝料位置後,機械手的夾子就會夾住袋角,位於夾子上的正壓檢測就會測量夾子的加緊壓力,若未達到設定值,PLC就會發出吹袋命令,將空袋吹掉,避免滑脫撒料情況的發生。

解決辦法:一般若吹袋情況反複發生,就須檢查儀表檢測回路。先作一下正壓測試,若壓力開關無輸出,則按以下情況逐一檢查:壓力開關設定值是否正常,儀表風氣動管路及接頭是否漏氣,正壓檢測抓手是否緊密齧合。

3.2.2吹袋原因之二———開袋真空負壓不足

1)在空料袋通過正壓檢測後,縮口氣缸收縮袋口,同時開袋吸盤會在真空壓力作用下將袋口吸開,待袋口半開時,料門伸入料袋中卸料。若在開袋過程中,負壓檢測開袋真空不足,就會向PLC發出開袋壓力不足的報警,PLC則立即輸出放棄裝料的吹袋命令,將空袋吹掉。

解決辦法:同正壓一樣,若吹袋情況反複發生,則應手動做一下真空負壓測試,若異常,則應檢查真空過濾器是否堵塞,真空管路連接是否斷裂,真空壓力開關設定值是否正常,真空吸盤是否破損[6-7],常規作以上檢查,問題一般能得到解決。

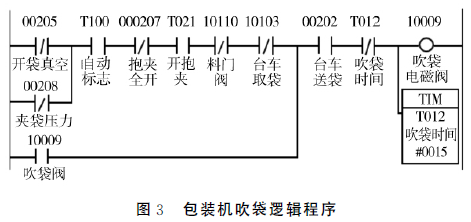

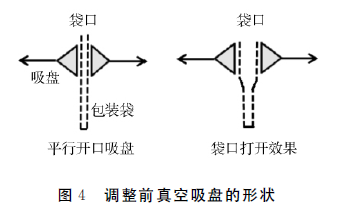

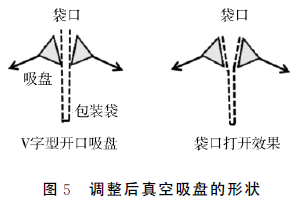

2)手動正壓、負壓測試正常,投自動後仍反複吹袋。調閱PLC實時邏輯圖,發現在自動運行過程中,確實出現了真空不足的情況,通過在現場仔細觀察自動運行狀態下吸盤的開袋動作,發現在開袋的一瞬間,袋口兩側的吸盤有一側拔脫,吸盤兩邊真空壓力失去平衡(一側大,一側小),致使負壓檢測報警,包裝機吹袋。吸盤形狀若為“‖”字型,就可能會造成兩側吸盤間相互作用,出現一側拔脫,致使真空壓力檢測不足,出現吹袋情況。

解決辦法:調整開袋吸盤的姿態,即將開袋吸盤角度形狀由“‖”字型調整成“V”字型,見圖5,使真空壓力作用方向向袋口轉移,從而輕鬆順暢地將袋口打開。此種袋口形狀也有利於下料鬥插入袋內,減少包裝撒料損耗。

3.3定量秤超差

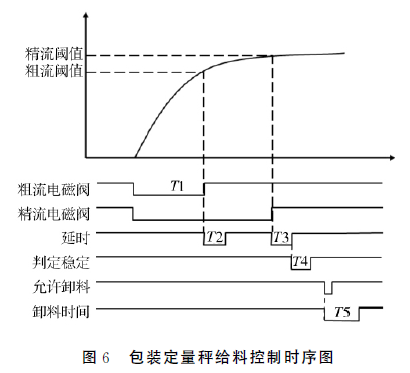

每袋料淨質量25kg,合格下限為(25-0.040)kg,合格上限為(25+0.100)kg,若稱量結果超出範圍,定量秤會發出稱量超差報警。粗流閾值:表示粗流料門開啟後,在粗流下料階段放料的質量,係統實時監測料鬥中物料質量,如果監測的質量達到此值,則關閉粗流料門。精流閾值:在精流下料階段,如果監測的質量達到此值,則關閉精流下料門,定量稱量過程見圖6控製時序。

稱重模式:此控製器采用模式一,普通兩級給料,控製過程分為粗流控製階段、精流控製階段和卸料階段,每一袋都參與精流閾值調整。

解決稱量精度不穩定問題的方法為:1)根據物料K8凯发登录入口和流速,調節截流板的截K8凯发登录入口,盡量減少物料衝擊對稱量的影響;2)檢查料門與兩側導流隔板,使物料流動順暢,料門開關靈活。

粗流閾值設定過大,粗流料門關閉延時,空中飛料落入秤中,會造成稱量超差。解決辦法:適當減小粗流閾值,並觀察每袋稱量時間(正常約為7~8s),在減小粗流閾值後,稱量時間會加長,致使包裝機等待卸料,直接影響到包裝機工作速度,這一過程需要反複調整,要在稱量速度和精度間找到一個很好的平衡。通過現場實踐摸索,比較理想的設定為:精流閾值24.960kg,粗流閾值24.000kg。

3.4轉位機故障

轉位機進行“三·二”、“二·三”轉位編組,從而使垛行整齊、穩固。轉位機動作不到位常使後序編組分層機無法正常工作,從而發生堵料的情況。造成這一情況的原因除電氣伺服電機故障外,還有轉位機夾板動作不到位。

解決辦法:調整轉位機接近開關位置,清洗夾板電磁閥及氣缸,使其動作順暢自如。

3.5分層升降機故障

分層升降機在運行中常見故障的表現為:1)升降機自動運行中突然停機,調閱報警記錄,顯示為分層機上限位光電故障;2)分層板相互撞擊,無報警記錄;3)推袋機偶發性停機,無報警記錄。在碼垛機的控製係統中,大量采用光電開關、接近開關,在機組運行中,因機械振動、碰撞、錯位等原因,造成開關檢測距離變大、檢測點移位等,都可使機組不能正常工作,以致停機。

解決辦法:對機組的各開關進行仔細調整、緊固,接近開關與目標距離一般調整為5mm。對射式光電開關可采用將一端固定,另一端作為光源去照射,直到兩開關都有信號指示即可。反射式光電開關調整好射源後,光電反射板要保持清潔,不能有積灰。

4結語

總結包裝碼垛機控製係統的常見故障,發現很多問題是有規律可循的。包裝碼垛機能協調一致地自動工作,受控於遍布機體的檢測和執行元件,日常巡檢就要注意觀察各部件動作是否協調,對於一些小問題及時處理,對於較複雜的問題,可通過機組的故障診斷與狀態監控功能對設備“把把脈”,這對處理PLC係統與現場檢測儀表部分的故障排查非常有幫助[9]。全自動包裝碼垛機的應用,大大減輕了工人的勞

動強度,改善了工作條件,掌握其故障排除方法,減少停機時間,能更好地提升機組運行效率,為企業帶來更大的經濟效益。

本文源於網絡轉載,如有侵權,請聯係刪除