谘詢電話

ENGLISH0755-88840386螺旋配料秤給料誤差改進

發布時間:2020-05-09 10:34:27 |來源:網絡轉載

前言

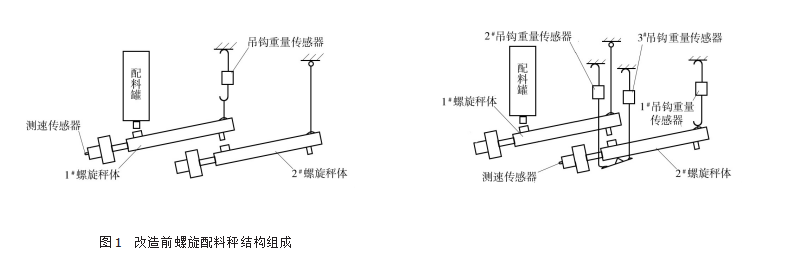

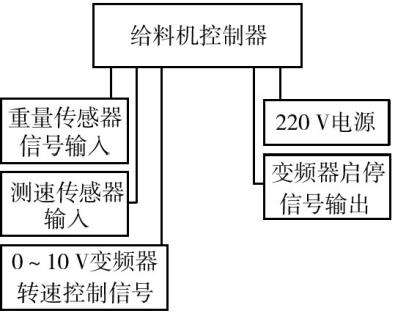

某爐渣超細粉廠螺旋式配料秤機械設備一部分由一個80t的料罐和2台螺旋秤體構成,電氣控製係統一部分由1台軟啟動器、2台2.2mW交流電動機、一個限速控製器、一個起重吊鉤稱重傳感器和1台給料機控製器構成見圖1。

難題

更新改造前的電氣控製係統設計方案,1#螺旋秤電動機頂端風罩安裝1隻限速限位開關(速度傳感器安裝在電動機風罩上型號規格GTS-211B-16)限速,進料口安裝起重吊鉤稱重傳感器(YZC-500NG)、軟啟動器(GD200-2R2G-4,2.2mW)、給料機控製器(YN3000A2)構成給料機定量分析操縱。2#螺旋秤體由交流接觸器立即操縱,50Hz飛速運行傳輸進料。試產期內出現超細粉產品品質不過關狀況。經檢測剖析明確是配料偏差大、不穩定造成的產品質量問題。一切正常配料預設值為1.9t/h,檢驗意見反饋具體值1.19t/h,容許偏差<5%,誤差超過全部機械零部件都返回原點,等候下一打捆周期時間。

(2)電氣設備自動控製係統根據機器設備姿勢規定程序編寫,在不一樣時間範圍各自操縱打捆機送帶、送帶機動作、夾緊、發動機壓下、收帶、迅速收帶漲緊、加溫電弧焊接、磨擦震動卡緊、製冷吹掃、裁切、伸出、收帶、回起點等一係列連貫性姿勢。打捆全過程最重要的姿勢,即是漲緊和電弧焊接。在張緊全過程必須收帶、迅速回到、軸力組織另外相互配合才可以進行。此全過程中一切一個不融洽姿勢都是造成 收帶太鬆、塑膠捆帶造成碎渣等故障,導致捆帶奢侈浪費和維護保養成本費(需人工服務吹掃)。

1.4打捆機電氣控製係統

打捆機操縱構成由西門子PLCS7-300CPU係統控製、操作箱進行打捆機的各係統軟件的單動/連動/順序程序、當場限位開關檢驗各機器設備運作部位檢驗、光信號電子計數器分辨捆帶運作部位、驅動器機器設備氣動電磁閥和氣動泵進行機器設備姿勢等構成。與生產流水線CPU根據點到點硬布線方法傳送打捆起動命令、打捆進行、打捆機故障、打捆道次等數據通信。係統控製特性為:順控時,根據具體打捆機各姿勢加工工藝次序及姿勢時間,在程序流程上根據單脈衝廷時記時器,持續順控傳出命令驅動器打捆機本身電磁氣動閥和氣動泵進行具體機器設備姿勢。

打捆機故障

打捆機曆經日方工作人員調節資金投入運作後,因為當場具體和機器設備運作特性一直出現各種各樣故障:①打捆機送帶故障;②打捆機送帶轉盤故障;③刺刀不全自動及時故障;④電焊焊接不堅固捆帶鬆掉故障;⑤不磨擦振動加溫電焊焊接故障;⑥打捆捆帶送帶故障;

⑦夾緊斷帶故障;⑧張緊時捆帶損壞破裂故障;⑨送帶轉盤進行姿勢後不終止故障等。因此,不能夠考慮當場平穩、持續高效率運作的規定。

0整改措施

1根據對工業設備姿勢基本原理、打捆加工工藝基本原理、電氣控製係統基本原理的剖析;對打捆機總體作出下列科技攻關更新改造:

2程序流程上調節迅速收帶時間(70b250s改成200ms),機械係統上調節齒條張緊工作壓力(由原先的0.05MPa調整為0.1MPa);降低捆帶與送偏心輪的滾動摩擦,降低塑膠捆帶碎渣,增加加工工藝維護保養周期時間(焊輪人工服務吹掃)。

3調節送帶轉盤的送帶和收帶氣動泵的速率,使之與打捆機送帶和收帶速率一致,解決了送帶盤沒法全自動終止的故障。

4調節送帶光纖傳感器感應終止數據信號,控製櫃改裝觀查孔,操作箱改裝電氣設備標示閃動數據信號,隨時隨地可觀查到發動機是不是必須吹掃,解決了沒法送帶故障。

5提升程序流程,帶領由原先的0.4m降至0.1m;完成每卷可節省捆帶0.5m。折算每卷均值節省捆帶18%。

6徹底完成自動化技術;由原先的2~三人手動式打捆,完成了工作台遠程控製沒有人實際操作化。

7完成進口產品的徹底消化吸收和消化吸收,防止因機器設備故障導致的外商工作人員到當場解決的昂貴維護保養成本費。

8獲得實際效果

9以上調節和改善後,安鋼熱鍍鋅線打捆機已可以融入生產流水線的運用要求,打捆機故障率大幅度降低,故障分辨更為形象化和便捷。熱鍍鋅打捆機的基本原理剖析及故障解決方案一樣適用鋼鐵企業中的酸軋線鋼鏈打捆機和連退線鋼鏈打捆機,具備關鍵的效仿實際意義。

給出值範疇37.4%。按一定的時間把2#螺旋秤體出入口配料封袋過磅,一樣確認偏差超過標準值37.4%。另外給料機控製器後台管理紀錄顯示信息出配料起伏大,配料偏差不穩定(圖2)。

2根本原因

(1)入料難題。因為配料是以80t配料罐隨意豎直掉入1#螺旋式配料秤體通道,有時候原材料坍落導致入料口阻塞開料不暢,這時給料機控製器檢驗到原材料淨重小於給出值,給料機控製器傳出加快數據信號,電動機加快運行;開料平衡時,給料機控製器檢驗到量控製器數據信號,鍵入到給料機控製器的數據信號平穩、真正,再由給料機控製器操縱1#螺旋體電機變頻器操縱電機額定功率,完成平穩、真正的給料量操縱。

給料機控製器再次設定,充分考慮開機後加上原材料根據1#球菌後進到2#球菌有一個時差和原材料坍落導致球菌遭受阻塞,因而再次設定給料機控製器一部分主要參數,在儀表盤操縱一部分,把迅速操縱改成中等速度操縱、把PID設定的時間從1s改成4s。

保護接地。3隻起重吊鉤稱重傳感器輸出線串聯(給料機控製器容許8隻稱重傳感器數據信號串聯連接)收到屏蔽雙絞線上,再收到給料機控製器的稱重傳感器數據信號鍵入端;限速控製器收到屏蔽雙絞線上,再收到給料機控製器的限速控製器數據信號鍵入端。別的布線不變化。

4結語

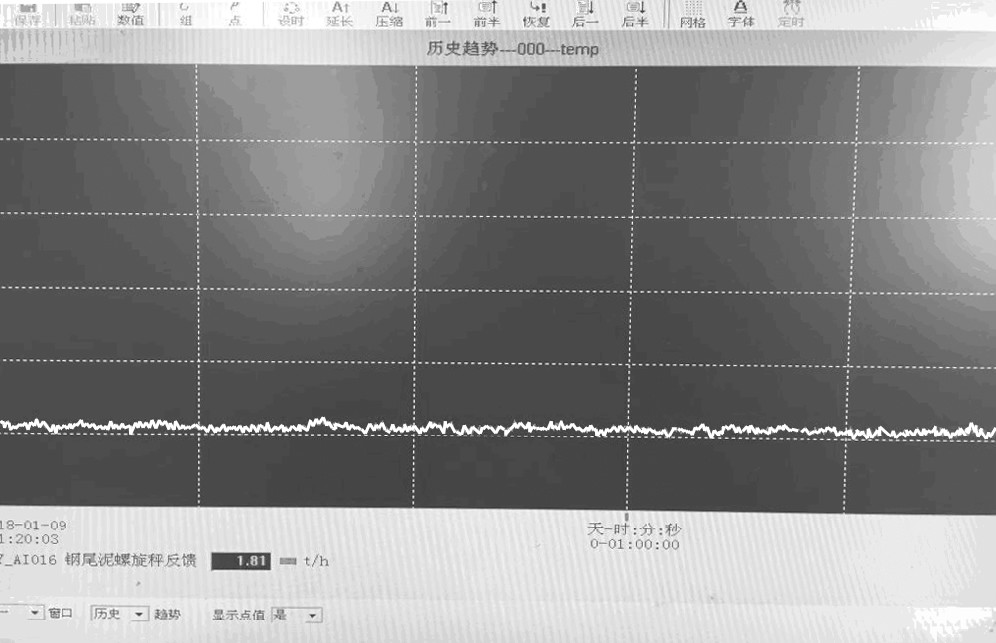

螺旋式配料設備更新改造後,曆經一年多的生產實踐,超細粉經檢測單位檢驗達標率100%,圖5顯示係統運作全過程中配料相對穩定、沒有大的起伏,加上原材料偏差平穩在4.74%,合乎超細粉原材料淨重相當於給出值,給料機控製儀表傳出降速數據信號,電動機降速運作。那樣往返經常加降速,是造成原材料給出偏差的一個緣故。

控製器安置難題。1#絞龍有1隻控製器懸吊訓練在出入口,入料端由機械設備可旋轉組織固定不動,安置1隻稱重傳感器不可以徹底、精確地檢驗出具體淨重,從圖2能夠看得出,一切正常配料預設值為1.9t/h,檢驗意見反饋具體值1.19t/h,控製器沒有徹底檢驗到具體料重,是造成偏差的另一個緣故。

給料機控製器設置問題。給料機控製器的PID(Propor-tionIntegrationDifferentiation,占比積分微分)設定存在的問題,沒有充分考慮原材料衝擊性造成不穩定,給料機控製儀表高等數學基本參數過小,反映過快、時間過短,也是造成偏差的緣故。

3更新改造對策

把限速控製器改裝在2#螺旋秤體電動機頂端風罩上。

把起重吊鉤稱重傳感器改裝在2#螺旋秤體上而且提升2隻起重吊鉤控製器。3隻起重吊鉤控製器把2#螺旋秤體懸在空中吊著(圖3),2#配料的品質偏差<5%的規定。

秤體徹底由起重吊鉤控製器支撐點,解決了單根起重吊鉤控製器的缺陷;因為2#螺旋秤沒有遭受加上原材料的衝擊性運作平穩,吊鉤秤稱重傳感器精確測量數據信號也平穩。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:配料秤及配料自動化

- 下一篇:鏈板式配料秤在水泥行業中的應用