谘詢電話

ENGLISH0755-88840386單支剔除技術在包裝機下煙庫中的應用

發布時間:2020-06-29 10:40:28 |來源:網絡轉載

煙支空頭在卷煙外觀指標中被定義為A類質量 缺陷⑴,各卷煙廠在生產過程中對於空頭煙支的檢測及剔除都十分重視,並根據實際情況將剔除量控製在一定範圍內。目前包裝機使用的空頭煙支檢測剔除裝置都是在小包模盒部位進行剔除,小包模盒內同時放 有20支煙,在該工位進行空頭檢測並剔除時,即使發現1支或數支空頭煙支,也必須將整盒煙一並剔除,而被剔除的煙支無論有無質量問題,都被作為殘次煙進行回收處理,即所謂的“好煙陪綁”,從而造成煙絲、輔 料浪費降低了設備有效作業率。近年來該裝置在技 術上的改進主要體現在檢測原理和識別精度方麵,而 檢測剔除工位沒有變化。

1單支剔除係統的結構組成

- 係統結構

係統主要由主電控箱、人機界麵屏、工作台罩殼 (取代原機罩殼)、檢測器、剔除機構、編碼器等組成, 見圖1。操作人員通過觸摸屏設定相關參數及了解生 產運行數據;主電控箱可根據包裝機時序狀態,對檢測 傳感器進行釆樣,為檢測到的不合格煙支設置標誌位, 並在剔除口將不合格煙支剔除出工作台罩殼:新工作 台罩殼與原工作台罩殼外形相似,不同之處在於新罩 殼上增加了不合格煙支出口及廢煙回收槽;檢測係統 的主要部件安裝於下煙庫下煙通道,用於檢測各通道 中煙支煙絲端密度;剔除機構對檢測到的空頭煙支個 體進行有效剔除;編碼器提供檢測和剔除角度。

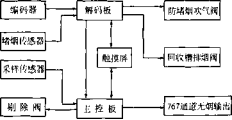

- 工作原理

如圖2所示,該係統釆用高速AVR單片機為控製 核心⑷,光電傳感器采用從美國進口的S30104為檢測 傳感器。上電後傳感器完成自檢,檢測時發射紅外光 照射煙絲端,同時傳感器接收煙絲端反射回來的光信 號並轉換為電信號輸出⑴,控製係統根據接收到的電 信號進行運算處理,判斷當前煙支是否為空頭煙。在 生產過程中,由於檢測傳感器一直處於運動狀態,主控 製器根據編碼器提供的相位,在檢測傳感器與煙絲端

緊密接觸時對傳感器進行采樣,當檢測到某通道中煙 支為空頭煙支時,置相應標誌位,當空頭煙支運動到剔 除口時,主控製器在設定角度發出剔除信號,驅動剔除 電磁閥打開,吹出一束高速氣流,空頭煙支經剔除口剔 出,落到工作台下部的廢.

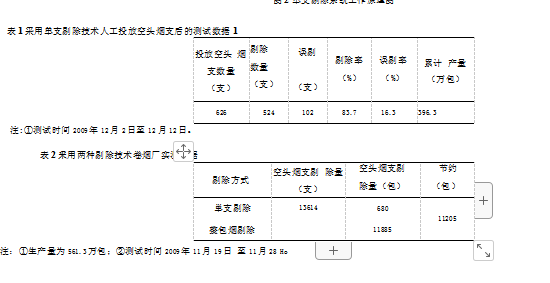

2測試結果對比

單支剔除技術與傳統的整盒煙剔除技術的不同之 處在於,將空頭煙支檢測與剔除工位從原來的小包模 盒部位前移到了下煙庫部位,從而使單支剔除成為可 能。但下煙庫部位的工況相當複雜,煙支在自由下落 過程中,呈不斷的左右搖晃和抖動狀態,空頭檢測與剔 除必須在不規則動態中進行。單支剔除係統在紅河卷 煙廠GDX2上安裝試運行4個月後進行了現場測試, 結果見表1和表2。

3結語

單支剔除技術應用於包裝機空頭煙支檢測,通過改變檢測剔除工位,實現了空頭煙支的單支剔除,解決 了“好煙陪綁”問題。實際應用效果表明,單支剔除係 統運行檢測穩定,結構簡單,操作方便,剔除率達 83.7%。與傳統的整包煙剔除技術相比,當4個月的 生產量為561.3萬包時,可節約11205包,有效降低了 消耗,提高了設備生產效率。該係統目前的誤剔率為 16.3%,數據偏高,通過改進檢測電路和優化計算機算 法,可以進一步提高定位精度,使有效剔除率達到 90%,誤剔率<10%。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:彩珠筒包裝機控製係統設計

- 下一篇:超細碳酸鈣包裝機軟硬件改造