谘詢電話

ENGLISH0755-88840386一種穀物包裝袋縫口機構設計及試驗測試

發布時間:2020-07-01 09:22:35 |來源:

0引言

當前,穀物包裝袋縫口過程一直依賴人力,惡劣的工作環境影響到操作人員的身體健康,對呼吸道和皮膚等部位損害尤其嚴重。鑒於此,許多學者對包裝縫口裝 置係統做了相關研究,或針對局部包裝工位機構的研究口 ,或側重於某類產品包裝線或自動控製係統的研究小刁。這些設備始終無法徹底擺脫人的近距離參與。 本文設計一種用於對穀物包裝袋袋口實現自動縫合的裝置,可與皮帶輸送機、裝袋稱或其它附屬設備裝配成一體使用,使得裝袋、稱重和縫包可由一人操作。具有結構輕、安調容易、靈活便捷、占用空間小、工作範圍大等特點。該裝置以控製器為核心協調各個模塊工作,控製氣缸和直流電機運動,以傳感器反饋相關信號,實現自動引線、穿針、扣緊、縫合和剪線的全過程閉環精確控製。

1縫口裝置結構設計

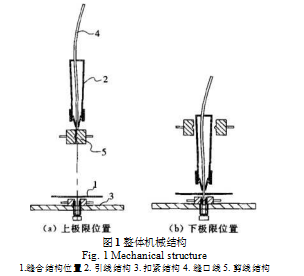

11總體結構設計

縫口裝置總體結構如圖1所示,主要包括引線、扣 緊、縫合和剪線結構。當引線柱上移到最上端時,剪線機構閉合將縫口線剪斷,之後剪線機構重新分開,引線 柱穿過剪線機構下移。此時,引線柱尾端類“M”型結構的彈性夾口中間“V"型下凹槽中引線孔引出的縫口線被引入至縫口針中間的縫線孔,縫口線一端穿過縫口針到夾緊裝置處。夾緊裝置中左右滑塊內移並壓緊鎖緊卡扣,鎖緊卡扣左端麵鋸齒狀鎖緊突起與右端麵鋸齒狀鎖緊突起相互卡合,保證鎖緊卡扣與縫口線下端有效扣緊。扣緊後,左右滑塊外移分開,引線柱豎直向上移動到剪線機構以上的初始位置作複位運動,此時因縫口線下端與鎖緊卡扣相連處被縫口針擋著無法繼續朝上運動。同時,位於最下方的電機工作,帶動擋板往上運動,將下一個鎖緊卡扣推至滑塊凸台位置,作好下一個穿線工作準備。此時,縫合結構中左右氣缸配合運動,實現縫口針對包裝袋袋口的縫製動作。當縫製過程結束時,剪線機構即可動作剪斷縫口線,完成一次自動引線穿針和縫製的操作。

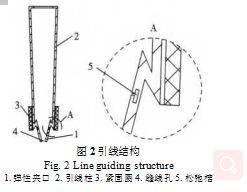

1.2引線結構設計

引線結構如圖2所示,該結構工作原理如下:引線 柱下移帶動縫口線穿過縫口針上的縫線孔,使縫口線的頭部被夾緊裝置夾緊。引線柱形狀為具有一定小錐度的錐形桶結構,其上開口用於縫口線進線,下開口為呈“M”型結構的彈性夾口。這種形狀使得彈性夾口對縫口線的夾緊為非剛性模式,有利於避免縫口線和引線柱之間發生卡死。此外,為實現引線柱上移時不對縫口線產生夾緊效果,在“M”型結構彈性夾口中間的 “V"形下凹槽兩內側壁上開設一個帶缺口的鬆弛槽, 可使得引線柱豎直往上運動時對縫口線無夾緊效果, 而引線柱豎直向下運動時能夠有效地夾緊縫口線一起朝下移動。為應對不同粗細的縫口線,在引線柱下端外側配合一個緊固圈結構,緊固圈的內螺紋和引線柱外螺紋配合連接,因整個引線柱為一錐形桶結構,相應的緊固圈內孔也為錐形,當緊固圈向上運動時,該錐度 可以對引線柱下端產生由外向內的擠壓,從而調整引線柱的彈性夾口的引線孔出口處對縫口線的壓緊力。

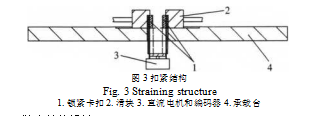

1.3扣緊結構設計

夾緊裝置如圖3所示,包括左右滑塊、鎖緊卡扣和承載台三部分。承載台上開設導向槽使得滑塊能沿著導向槽移動,鎖緊卡扣兩側有配合卡槽,能夠保證卡扣在滑塊的擠壓力作用下有效的鎖緊。鎖緊卡扣下方的定位擋板可通過直流電機的帶動上移,每完成一次卡緊,則擋板上移一個卡扣高度進行更新。為增強鎖緊卡扣鎖緊端麵對縫口線的鎖緊摩擦力,在卡扣的鎖緊端麵上增加鋸齒狀突起。

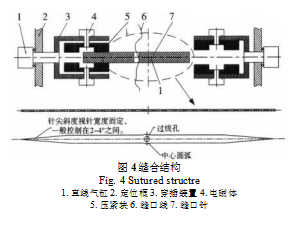

1.4縫合結構設計

縫合結構如圖4所示,該結構包括縫口針和兩結構相同且成對稱分布的左右穿插裝置。縫口針兩端的外徑等大,中間有一圓孔用於穿引縫製線。每個穿插裝置由直線氣缸驅動實現左右伸縮移動,直線氣缸的活塞杆固定在“U”形定位框上,定位框的兩側壁通過電磁鐵連接著壓緊塊,在電磁鐵帶動下交替進行夾緊和鬆開縫口針的動作。初始狀態下,若縫口針左端定位在相應側縮進的穿插裝置上,此時右端穿插裝置則完全伸出且其兩壓緊塊處於鬆開狀態。縫口針的右端與右穿插裝置之間留有間隙以便放入穀物包裝袋的待縫製袋體。開始作業時,左穿插裝置在氣缸活塞杆的帶動下向右移伸出,將縫口針穿過穀物包裝袋的袋體伸入到右穿插裝置的兩夾緊塊內。之後右穿插裝置的兩夾緊塊閉合夾持住縫口針的右端,同時左穿插裝置的兩夾持塊鬆開縫口針左端,並保持姿態不動。右穿插裝置在氣缸活塞杆帶動下右移回縮,該過程直到縫口針的左端完全穿過穀物包裝袋的袋體為止。在這之後,包裝袋袋體外移一定距離,同時右穿插裝置在氣缸活塞杆帶動下再次伸出左移,與上述過程類似,直到整個縫口機構回到初始狀態,完成一個循環的縫製。依此類推,即可實現穀物包裝袋袋口的連續自動縫製,可有效提升袋口的縫製效率。

2係統硬件設計

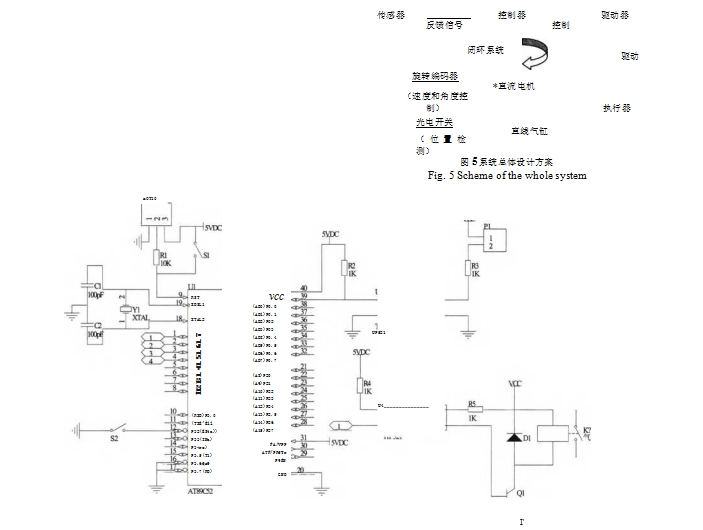

2.1總體方案

係統總體硬件的設計方案如圖5所示,主要由控製器、驅動器、執行器和傳感器四部分形成的一個完整的閉環控製係統。控製器是整個係統的核心,接受傳感器的信號進行決策,輸出決策指令給驅動器,協調各個部件的工作。驅動器接受控製器信號,進行功率放大,用於控製執行器的運動。執行器有直流電機和直線氣缸兩種。傳感器則有旋轉編碼器和光電開關,旋轉編碼器與直流電機連接,反饋直流電機的運轉速度和角度給控製器;光電開關檢測直線氣缸的位置信息,用於判斷氣缸是否運動到位。

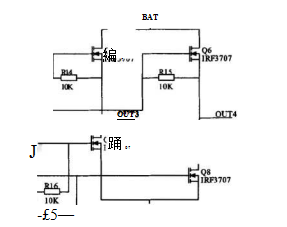

2.2氣缸驅動係統電路

根據縫口機構的需要,為實現機構幾個部件的直 線運動,使用FEST。公司型號為DNU-63-100-PPV -A的直線氣缸,分別用於引線柱驅動、滑塊驅動、穿插裝置驅動以及剪線裝置驅動。直線氣缸由電磁閥開關量控製,電路如圖6所示。

圖6氣缸驅動係統電路

以氣缸1控製為例,其主控芯片為某公司的89C51單片機,包括按鍵複位和晶體整蕩器電路等最小係統。由電磁閥調節進出氣量實現氣缸運動,圖 6中由光電耦合元件TIP521實現模擬信號與數字信 號物理上的隔絕。光耦輸出側聯接電磁閥線圈和三極管,當單片機與光耦連接的端口輸出低電平時,光耦輸 入端導通,輸出端與光耦連接的三極管基極獲得電壓, 三極管導通,電磁閥得電,氣缸動作。當單片機對應的 端口輸出高電平時,三極管截止,電磁閥線圈失電,氣 缸回位。氣缸2、氣缸3和氣缸4的控製電路和工作原理與氣缸1相同。

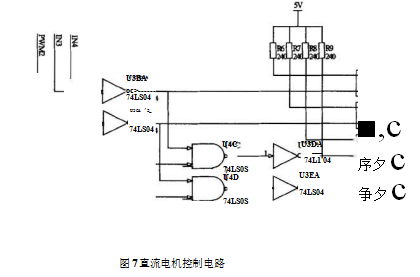

2.3直流電機驅動係統電路

扣環更新控製選用ZYT110永磁直流電機實現, 直流電機釆用經典的H橋式電路驅動,如圖7所示。

該電路由4個型號為IRF3707的場效應管、反相 器74LS04、TLP521-4光電耦合元件和若幹電阻組 成。其工作原理:當Q5、Q8導通時,電流從電源正極 經過Q5從左至右穿過電機,然後再經Q8回到電源負 極,將驅動電機順時針轉動;反之當Q6、Q7導通時,電 機逆時針旋轉。因此,電機的運轉需要三個信號控製: 兩個方向信號(IN3和IN4為電機轉向控製信號輸入 端)和一個使能信號(PWM2端口用於控製電機轉速)。 為了準確得到電機旋轉角度和速度信息,采用工業級增 量型旋轉編碼器與直流電機輸出軸聯接。該編碼器具 有體積小、重量輕、安裝方便、性價比極高的顯著優點。 通過旋轉的光柵盤和光耦產生可識別方向的計數脈衝 信號。單相脈衝400/r,雙相4倍頻脈衝為1 600/r, DC5~24 V寬電壓供電,最大機械轉速5 000 r/min 以上。AB兩相輸岀矩形正交脈衝,電路輸出為NPN 集電極開路輸出型,此種輸出類型可以與帶內部上拉 電阻的單片機如本文釆用的89C51單片機直接相連, 實現物體的旋轉速度、角度、加速度及長度測量。

3係統軟件設計

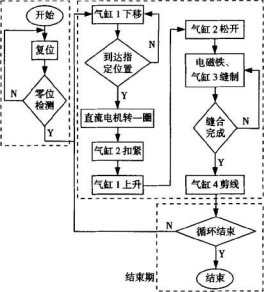

根據穀物包裝袋縫口機構的工作過程,確定該係 統軟件

流程如圖8所示。圖8中各氣缸作用:氣缸1一引線柱驅動;氣缸 2一夾緊裝置驅動;氣缸3一縫口針移動驅動;氣缸4- 剪線裝置驅動。整個過程可分為準備期、工作期和結束期三個階段。準備期進行各個電氣和機構複位,當複位結束後進入工作期。工作期分為上扣、縫合和剪線三個步驟。在上扣過程,氣缸1下扣出錯將無法使縫合線有效固定,穿插裝置出錯導致縫合針

移,當檢測到達指定位置後,直流電機開啟工作旋轉一周,使新增扣環上升,氣缸 2運動實現縫口線末端上扣,保持氣缸2當前狀態,氣缸 1上升回位,之後氣缸2動作回位,完成整個上扣過程; 縫合機構運動,電磁鐵和氣缸3按照一定時序相繼動 作;當完成縫合過程後,剪線氣缸4運動,剪斷縫口線, 工作期結束。結束期主要判斷縫合循環次數,當循環未結束,則重新進入工作期,否則結束工作。

4試驗測試

對樣機測試了 5種檔位速度下各500個穀物包裝袋上扣、縫合和剪斷過程的準確性,記錄出錯次數,並 對出錯原因進行分析,列於表1。“3 + 4*”表示3次 故障由於扣環環耳質量問題導致上扣過程失敗,4次 故障由於扣環上升高度差異導致上扣過程失敗;“7 + 1 + 0* * ”表示7次故障由於上扣出錯導致縫合過程失 敗,1次故障由於穿插裝置出錯導致縫合過程失敗,0 次故障由於剪線過程出錯導致縫合過程失敗。

表1運行穩定性結果記錄

|

速度檔位 - |

動作類型及故障次數/次 |

||

|

上扣 |

縫合 |

剪線 |

|

|

低速 |

1 +0 |

1+0+0 |

0 |

|

中低速 |

2+0 |

2+0+0 |

0 |

|

中速 |

1 + 1 |

2 + 14-0 |

0 |

|

中高速 |

2 + 1 |

3 + 0+1 |

1 |

|

高速 |

3+4 * |

7+1+0* * |

0 |

從結果看,導致上扣出錯原因有兩種:第一是每次 扣環上升高度存在誤差,隨著速度的增加,機構由於慣 性作用致使最終扣環的定位精度無法保證;第二是由 於扣環環耳的加工誤差導致配合出錯,這種出錯存在 一定的偶然性。縫合過程故障主要由上扣出錯、穿插 裝置出錯和剪線過程出錯導致縫合過程失敗。其中上 無法有效穿透包裝袋,剪線過程出錯使得縫口線 無法剪斷,

不過穿插裝置出錯和剪線過程出錯具有一定 的偶然性。剪線過程故障主要是斷線失敗。另外發現: 隨著運行速度的增加,上扣過程出錯的概率隨之提高。

5結論

本文介紹縫口裝置整體及各個模塊的機械結構,給 出係統總體硬件設計方案和電機驅動係統硬件電路,根 據穀物包裝袋縫口機構的工作過程,確定該係統軟件流 程,最後通過樣機試驗測試機構工作的穩定性,並提出 提高穩定性的方法。樣機測試結果顯示該裝置的穩定 性在低速度階段較佳,隨著速度的提高穩定性變差,尤 其是上扣過程的錯誤會增多。因此通過分析,提高扣環 的加工質量和更換高質量的電機(如使用伺服電機)或 改進電機控製算法(如引入預測控製等),能有效解決工 作穩定性問題,減少上扣、縫合和剪線過程的故障。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:自動包裝機故障之淺析

- 下一篇:視覺傳感銅包鋁線纜TIG焊縫自動跟蹤係統