谘詢電話

ENGLISH0755-88840386軟盒硬化包裝技術在GDX1包裝機上的實現

發布時間:2020-08-06 14:29:04 |來源:網絡轉載

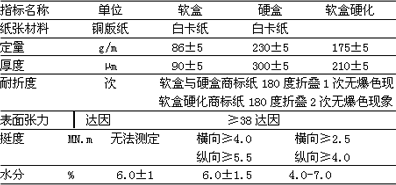

- 商標紙特性

- 概述

“軟盒硬化”包含了兩層意思:一是使用的商標紙為接近硬盒商標紙特性的白卡紙,其質量的定量值是軟盒包裝紙的兩倍以上,基本接近硬盒包裝商標紙的定量值。二是采用軟盒的包裝設備和工藝流程來生產;

軟盒硬化包裝所解決的問題和表現的優勢:

- 軟盒硬化產品的出現解決了軟盒煙包容易變形的問題,可以調劑市場軟盒與硬盒的需求關係;

- 包裝成小包成品後,煙盒表麵不會凹陷,小包挺度增大

- 可有效地保護煙支,避免煙支變形。

“軟盒硬化”包裝方式在煙草行業尚屬首創,包裝方式特點較顯明,具有獨創性,包裝的新穎性將得到消費者的認可。

-

- 商標紙結構及主要工藝技術指標

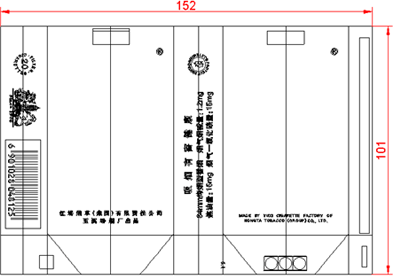

軟盒包裝商標紙使用銅版紙,紙質應均勻緊密,紙麵光滑,塗層牢固一致,抗水性好,印刷後紙張平坦。商標紙模切圖如下:

圖一軟盒商標紙模切圖

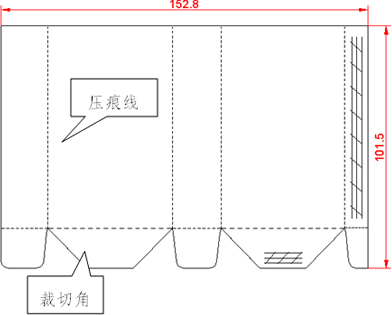

軟盒硬化、硬盒商標紙使用白卡紙,要求紙張纖維組織均勻,紙麵平整,潔淨。軟盒硬化商標紙模切圖如下:

軟盒硬化商標紙模切圖表1.主要技術指標比較

軟盒硬化商標紙選用的主要技術指標分析(表1):由於175克白卡紙的厚度適中、耐折度好,是軟盒包裝機調整至最大厚度較為適合的紙張,成型情況優於軟盒商標紙,且比硬包商標紙稍柔軟;由於軟盒硬化商標紙挺度橫向4,縱向5.5(實測值),包裝成小包成品後,挺度增加,煙盒表麵不會凹陷;由於合格紙張耐折度180度折疊2次無明顯爆色,能滿足折疊要求。

軟盒硬化商標紙在折疊部位有壓痕線、底部有裁切角,壓痕線可以有1道、3道、5道、7道,壓痕線是采用“半穿刀”反切,切穿紙張的一半來代替壓痕效果,這對刀版的平整度及模切設備精度、機台操作等方麵要求很高。

- 實施軟盒硬化包裝工藝的技術難題

軟盒硬化產品是在軟盒包裝機GDX1設備上生產,在商標紙實施包裝工藝過程中,設備存在以下問題:

- 、商標折疊後反彈力較大,商標搭接後粘貼不牢,導致設備運行速度低,原輔材料消耗過高;

- 、扇形吸風輪取紙困難;

- 、商標紙下紙輸送過程中易阻塞、歪斜;

- 、煙包底部折疊後,爛煙包較多,產品質量無法保障。

- 包裝工藝流程及實現針對以上問題,首先對商標紙包裝工藝流程進行分析:

- 包裝工藝流程

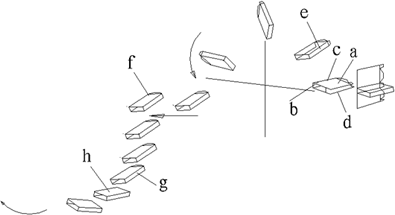

商標紙模切圖的折疊包裝過程如圖三所示,以GDX1為例:

圖三商標紙包裝過程

a、b:煙包帶著商標紙被推入包裝輪水平包裝槽,商標紙完成“n”形包裝和第一、二長邊b的折邊;

c:煙包進入包裝槽的同時自動折疊裏端第一折角c;d:鏟邊器鏟起商標紙完成第三長邊d的折邊;e:包裝輪旋轉完成第四長邊e的折邊;f:煙包由包裝輪推入幹燥輪過程中滾子完成第二折角f的的折疊;g:幹燥輪折邊器折疊商標紙短邊g;

h:幹燥輪旋轉完成商標紙短邊h的折疊

-

- 軟盒硬化包裝工藝技術的實現

軟盒硬化包裝工藝技術是煙草包裝工藝的一次技術革命,設備方麵的改造主要圍繞商標紙包裝工藝流程這條主線,針對包裝過程中所出現的問題進行係統研究、科學分析,提出對GDX1軟盒包裝機滿足軟盒硬化生產需求的技術改造方案。

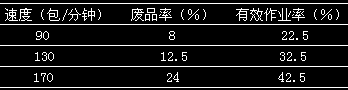

對設備未作大的改造之前,隻對商標紙料庫、上膠片、輸送加速輪、定位紙門作了一定的改進。商標紙按上述工藝路線完成包裝成型任務後,煙包的成型質量得到了保證,但設備仍存在運行速度較低、廢品較多的問題。如統計表2所示

表2.統計表2

上表統計的數據可以看出,廢品率與設備運行速度成正比,設備運行在穩定狀態130包/分鍾時,設備的有效作業率才達到30%左右,因此,按原有包裝工藝技術不能滿足產品生產的要求,需對設備進行改造或重新設計。

-

-

- 第一次改造

-

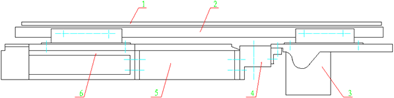

主要改造任務是:a、加裝幹燥輪內圓弧板烙鐵;b、將出口輸送通道增加400mm長度的支撐座,增加兩組烙鐵,使通道底板由原來的一組烙鐵加熱改為兩組烙鐵加熱,並在通道後側板增裝一組烙鐵,這樣可使輸送通道增加18包煙,增加烙鐵加熱麵積後,可以改善乳膠固化效果。如圖所示:

1.毛刷2.前側板3.支撐件4.支撐件5.支撐座6.支撐件圖四結構示意圖

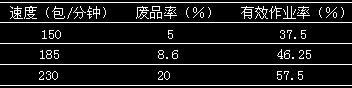

在對輸送通道及煙包加熱係統改進後,設備的運行速度得到了一定的提高,最重要的是由於粘貼不牢,剔除的煙包數量減少,商標紙及鋁箔紙消耗得到了控製,取得了一定的應用效果。具體數據見統計表3:

表3.統計表3

從上表可以看出,設備的運行速度還未達到理想效果,設備效率未得到充分發揮,主要存在問題是商標紙膠水固化不好。

-

-

- 第二次改造

-

針對商標紙固化不好的問題,提出對商標紙上膠裝置進行改造,改造取消了上冷膠方式,利用設備現有的空間,設計、應用熱熔膠噴塗係統。

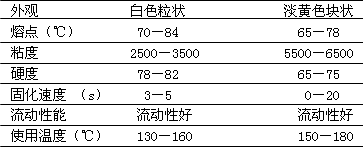

由於熱熔膠具有粘接迅速的特點,所以當控製係統確定能夠實現後,查閱熱熔膠主要技術指標(表4)確定熱熔膠能否滿足設備使用要求:

表4.熱熔膠主要技術指標

按設備運行在低速狀態(60包\分鍾)計算,煙包到達幹燥輪底部折疊位置(8個工位)

所需時間為8秒左右,選用淡黃色塊狀熱熔膠(固化時間20秒)能夠滿足設備使用要求,所以在GDX1設備上應用熱熔膠噴塗係統可行。

-

-

-

- 熱溶膠噴塗係統的設計方案

-

-

熱溶膠噴塗係統是機電一體化係統,設計時為使係統得到最佳性能,要求控製係統應根據機械傳動係統密切結合、協調一致,因此係統設計時要做到:

- 同步信號選取:選擇設備主傳動軸作為軸編碼器的聯接軸,以保證膠液噴塗的準確性。

- 檢測信號選取:檢測信號的選取,盡量靠近膠液噴嘴位置,以減少噴膠誤差。

- 膠液噴嘴位置確定:充分利用設備原有塗膠係統的空間位置,並使膠液噴嘴在前後、左右、上下三個方向移動,以保證保養、維修拆卸方便。

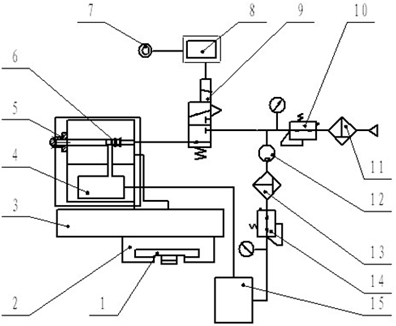

熱溶膠噴塗係統由噴膠裝置、供膠係統和控製係統組成,其總體結構如圖五所示:

1.支座 2.下滑塊 3.上滑塊 4.膠分配器 5.熱熔膠噴嘴 6.氣動開關 7.軸編碼器8.控製器9.電磁閥10、14.減壓閥11、13.過濾器 12.增壓泵 15.膠機

圖五 熱溶膠噴塗係統結構示意圖

-

-

-

- 噴膠裝置

-

-

噴膠裝置由噴嘴(5)、氣動開關(6)、膠分配器(4)、上滑塊(3)、下滑塊(2)、底座(1)組成。

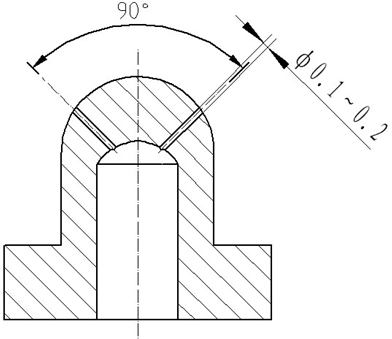

為保證膠液不溢出商標紙邊緣,設計采用雙孔、噴孔直徑為0.1-0.2mm,噴嘴結構如圖2所示:

圖六熱溶膠噴塗噴嘴結構示意圖

為保證膠點位置準確、維修和保養時噴嘴裝置拆卸方便,噴嘴裝置的支撐部分設計成由可調整左右位置的底座上滑塊(3)、可調整前後位置的底座下滑塊(2)和可進行高度調整支座(1)組成(見圖1)。

-

-

-

- 供膠裝置

-

-

供膠裝置由膠機(15)和膠管組成。膠機通過膠管與膠分配器(4)相連,膠機(15)設有增壓泵(12),膠機(15)、膠管和膠分配器(4)內設加熱器及測溫裝置,由溫度控製器控製膠液加熱溫度。膠機中的膠液通過增壓泵(12)增壓,經膠管,結合控製器(8)進行膠液的K8凯发登录入口控製。

-

-

-

- 控製係統

-

-

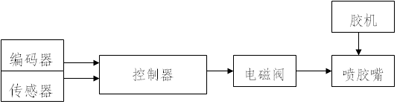

控製係統由:編碼器、傳感器、控製器、電磁閥等組成。熱溶噴膠係統控製原理框圖如下:

編碼器與主傳動軸聯接,保持與主傳動同步,提供準確相位,當光電傳感器有檢測信號時,經控製器,控製電磁閥動作,完成膠液向商標紙噴塗任務。

膠液的K8凯发登录入口通過控製器和增壓泵調定,並始終保持恒定,加熱溫度可以在溫度控製器上調節。

-

-

-

- 熱溶膠噴膠係統工作原理

-

-

由圖五可知,當檢測到有商標紙時,結合軸編碼器(7)相位信號,通過控製器(7)控製電磁閥(9)換向,氣路導通,壓縮空氣通過氣管進入氣動開關(6),開關(6)在壓縮空氣的作用下,克服彈簧的作用力打開。膠液在增壓泵(12)的壓力作用下由膠機經膠管、膠分配器和開關(6)到達噴嘴(5),噴塗到商標紙上。經過一定時間的延時,控製器(8)控製電磁閥(9)複位,壓縮空氣斷開,氣動開關(6)在彈簧的作用下關閉,噴膠結束。

4應用效果

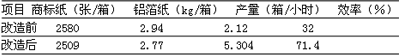

對設備的持續改造完成後,軟盒硬化包裝技術已成功實現,通過對設備運行情況的跟蹤觀察及主要數據統計分析(見表5),設備運行穩定,設備運行速度由130包/分鍾提高到350包/分鍾以上,設備效率得到了較大提高,商標紙及鋁箔紙消耗明顯降低,效果顯著。

表5.改造前後主要數據比較表

通過對軟盒硬化工藝技術實施方案的分析與總結,得出了在GDX1包裝機上運用熱熔膠噴塗係統的工藝技術方案最佳,可以推廣使用。

文章來源於網絡轉載,侵刪

- 上一篇: 巧克力糖包裝機頂糖機構的設計

- 下一篇:一種三級控製動定量包裝機的設計