谘詢電話

ENGLISH0755-88840386真空包裝機技術標準與檢測方法的研究

發布時間:2020-08-20 10:42:26 |來源:網絡轉載

引言

原國家標準GB/T9177—1988«真空、真空充氣包裝機通用技術條件》於1988年發布並實施。經過十餘年的發展,真空包裝機在結構、功能、技術水平上均有了很大提高,原標準的技術要求和參數已不能適應當前的真空包裝機,不能有效地指導生產和規範產品質量,迫切需要新標準的出台以衡量真空包裝機產品質量的優劣。為此,國家質檢總局國家標準化管理委員下達了該標準的修訂任務。新標準

修訂過程中,調研了上海、江蘇、浙江、山東等省、市的該類包裝機的主要生產企業。為了取得修訂標準的準確依據,對二十餘家企業,其中既有老企業,也有近幾年發展起來的新企業的產品進行了全麵的考核,對機器的性能、關鍵零部件的可靠性進行了認真的試驗分析,對標準中術語和參數、技術要求和試驗方法的修改也進行了深入研究,新標準於2004年發布並實施「七本文對標準修訂的主要條款進行了分析和解釋。

1術語和基本參數的確定

1.1真空室的最低絕對壓強

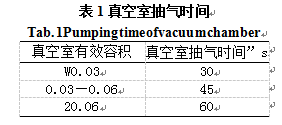

在外界標準大氣壓下,額定時間(表1所列時間)內抽真空至最低時真空室的壓強。

表1真空室抽氣時間

原標準隻規定最低絕對壓強為3332kPa而沒有限製抽氣時間。在調研過程中發現,有的企業為降低成本,產品采用了性能較差的真空泵,或大真空室采用小真空泵,降低了生產效率。用戶在使用這樣的設備時不可能過長時間地抽真空,也無法察覺是否已達到真空度要求,致使所包裝的食品易在保質期內變質。

檢測產品時由於無時間限製,達不到真空度要求可以不停地抽真空,直至儀表顯示為規定數值,所以麵對這樣的質量投訴問題無法判定機器是否合格,為此增加了真空室抽至1kPa所需時間這一條款。

通過大量試驗,綜合數據顯示當真空室有效容積RW0.03m3時,所需時間應tW30s。0.03m3

這樣對於采用性能較差的真空泵,或大真空室采用小真空泵,就有了判定依據。在2005年真空包裝機產品質量國家監督抽查中,査出4種供食品企業使用的真空包裝機不符合該款要求。

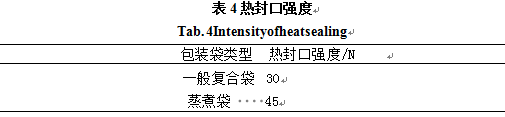

1.2真空室壓強増量

新標準對真空室壓強增量定義為:在外界標準大氣壓下,真空室的初始壓強為1kPa經1min泄漏,其壓強的增加值。

在外界標準大氣壓下,真空室的初始壓強1kPa時停止抽真空,經1min泄漏,其壓強增量不得大於表3所列數值。

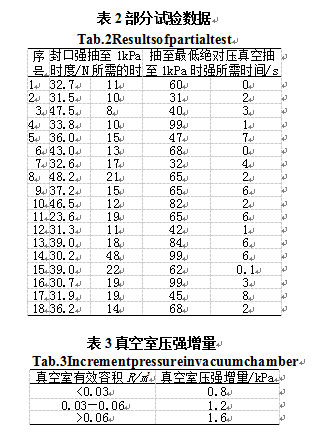

原標準采用的為“真空室容積”,新標準采用“真空室有效容積”,這樣的術語使得真空腔的實際容積更為精確。本次修訂降低了壓強增量,可以更有效地限製由於密封係統性能不良致使一邊抽真空一邊泄漏造成能源浪費的產品,壓強增量數據依據大量試驗及計算獲得,部分試驗數據見表2。

1.3包裝能力

原標準規定包裝能力的計算方法為

條數X每小時工作循環次數

這種計算方法沒有對絕對壓強的限製,容易誇大包裝能力而誤導消費者,因此增加了絕對壓強達到1kPa的限製,同時釆用目前不少企業使用的衡

量方法並定義包裝能力為:在外界標準大氣壓下,真空室內的絕對壓強達到1kPa時,一個工作循環所

需要的時間。試驗方法為工作開始時計時,絕對壓強達到1kPa時計時停止,這段時間即為其包裝能力。取消了繁瑣的計算,使之簡單而更合理。

1.4封條中心距

原標準中無此術語,但目前行業上使用普遍,用戶選用時以此判斷機器大小是否合適,因此新標準中明確定義封條中心距為熱封條中心至對麵真空室內壁的距離。

2技術要求的確定

新標準中除對真空室的最低絕對壓強和真空室

的壓強增量明確規定了技術要求外,還確定了以下內容。

(1)真空室抽氣至1kPa時,包裝機箱蓋的變形量應不大於箱蓋長度的6%oo據消費者反映,有的企業為降低成本,使用的箱體板材過薄,抽真空時箱蓋變形量過大,有些甚至使用半年箱蓋便會破裂,為此增加了這項技術要求,限製不合格材料的使用,綜合試驗數據給岀6%。的指標值(表2)。

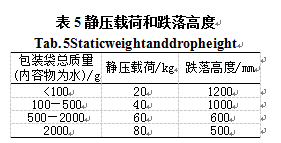

(2)包裝袋的熱封口強度;熱封口所能承受的拉力不得小於表4所列數值。目前使用的包裝材料普遍優於20世紀80年代,根據試驗的數據(見表2),熱封口強度指標均遠遠超過原標準數值,因此,將原有熱封口強度加以提高,一般複合袋提高了5倍,蒸煮袋提高了2倍(見表4)。

同時要求包裝袋的熱封口應平整,不應有皺折及灼化現象。另外包裝袋經靜壓和跌落試驗,封口應完好無損。這些要求更好地保證了成品的密封性。

(3)根據國家標準GB/T5226.1—2002《工業機械電氣設備第1部分:通用技術條件》要求⑵,增加了對真空包裝機的電氣安全要求。包裝機的電氣控製應安全、準確、可靠;指示儀表指示準確,真空室內的導電線不得裸露;包裝機應有可靠的接地裝置,並有明顯的接地標誌;動力電路導線和保護接地電路間的絕緣電阻應不小於1MQ;包裝機的電氣係統應經受耐壓試驗而無擊穿和飛弧現象。

(4)原標準未規定噪聲限製,根據國家對噪聲汙染的限製規定,新標準規定包裝機在真空泵工作時,其噪聲應不大於82dB(A)o

為排除真空泵排氣時的嘯叫聲,規定為真空泵工作時噪聲測量值。

3試驗方法的確定

通過反複試驗及廣泛征求意見,確定了如下試驗方法。

3.1空運轉試驗

為檢査機器性能每台包裝機應做空運轉試驗,連續空運轉時間不少於1h,工作零部件安裝牢固無鬆動現象,動作應準確、無卡阻、無異常聲響。原標'準無此項目,增加該項更好地保證了機器的可靠性。3-2最低絕對壓強試驗

在外界標準大氣壓下,將真空度數顯測量儀表萬方數據的傳感器與通向真空室的三通緊密相連後抽真空,測量真空室的最低絕對壓強並計時,應符合表1規定。原標準未規定傳感器的使用方法,這裏強調與真空室的三通連接是為了同時檢測出管路的泄漏。

3.3壓強增量試驗

在外界標準大氣壓下,將真空度數顯測量儀表的傳感器與通向真空室的三通緊密相連後抽真空至1kPa停止,經1min泄漏,其壓強增量應符合表3規定。

3.4絕緣電阻測量及耐電壓試驗

分別使用兆歐表及耐電壓測試儀按GB/T5226.1—2002中的試驗方法測量。

3.5熱封口強度試驗

原標準未給岀明確試驗方法,新標準根據材料試驗方法規定:在連續封口的包裝袋中任取25袋,沿每個袋封口的左、右部位各取一條試樣,共50條試樣進行試驗。每條試樣寬15mm,與封口長度垂直方向上長50mm、180。平展後長度為100mm,將封口位於中間的試樣兩端放置在試驗機的夾具中。夾具間距離50mm,試驗速度(300+20)mm/min,讀取試樣斷裂時的最大載荷。以所有試樣載荷中的最低3個值的平均值作為封口強度值,應符合表4要求。

3.6靜壓和跌落試驗

(1)在連續封口的包裝袋中任取25袋,將試驗袋放於兩塊加壓板中,底板上放有試紙。加壓板的表麵積至少應為試驗袋平放投影麵積的兩倍,其表麵應光滑、平整。用秩碼逐漸加載到表5規定的載荷,保持1min,檢查包裝袋,不應有泄漏現象。

(2)在連續封口的包裝袋中任取25袋,將試驗袋熱合封口朝下,方向與衝擊台麵垂直,從表5規定的跌落高度跌落,檢查包裝袋熱合封口,應符合表5要求。

3.7箱蓋變形量試驗

在外界標準大氣壓下,將真空度數顯測量儀表的傳感器與通向真空室的三通緊密相連後抽真空至1kPa時,測量箱蓋長邊上最大變形處對選定基準的距離,測量5次,取平均值。

3.8工作噪聲試驗

用精密聲級計在真空泵工作過程中按JB/T7232—1994的規定進行測量。

3.9熱封口位置偏差

對於多工位包裝機,給出各工位熱封口位置與基準位置差的平均值不大於±2mm的要求。

考慮到標準的完整性,新標準引用了其他標準(如GB/T5226-l.GB/T191,GB/T7311等)中適合真空包裝機的條款。

甩到過濾轉鼓小端柵板上進行過濾,離心出來的溶劑沿柵板縫隙流向溶劑收集槽,經出液口、管道流入浸出器進料段。通過轉鼓上的縱向隔板將濕粕均勻隔開,並推動濕粕與轉鼓一起旋轉,使其在離心力作用下充分進行固液分離。同時在絞龍強製喂料情況下,後麵的物料推著前麵截留在柵板的粕連續向過濾轉鼓的大端輸送,隨著過濾轉鼓直徑的增大和分離因素的增加,粕繼續進行脫溶劑分離,最後落入接料鬥,經岀料口排入埋刮板輸送機,再進入DTDC蒸脫機脫除剩餘溶劑。自由氣體管與平衡罐連接。

實踐證明,浸出濕粕經此濕粕離心脫溶機後,能夠脫除大部分的溶劑,脫溶效果好。

4結束語

濕粕采用機械脫溶方法,預先除去大部分溶劑,可以降低粕殘油,減少蒸脫機及其冷凝部分的負荷,進而降低溶耗、汽耗,達到降低生產成本。該方法尤其適用於用醇類作浸岀溶劑的濕粕脫溶工序。因此,應配合新型溶劑浸出工藝的開發,研究岀相應的濕粕機械脫溶方法。

文章來源於網絡轉載,侵刪

- 上一篇:一種多規格快遞包裝機的設計

- 下一篇:自動包裝機料門的氣路改進