谘詢電話

ENGLISH0755-88840386間歇式聚丙烯自動送料稱重包裝裝置的應用

發布時間:2021-03-30 14:40:41 |來源:網絡轉載

1我國間歇式液相本體法聚丙烯(簡稱間歇式PP)產品包裝現狀

長期以來,我國間歇式PP行業的產品包裝大多為直接從閃蒸釜放料、稱重、包裝。有的企業是1台聚合釜對1台閃蒸釜,有的企業是2台聚合釜對1台閃蒸釜。為了防止放料時靜電產生閃爆,大多數企業每台閃蒸釜的放料口都安裝了靜電消除器(靜電消除器的價格約為6萬元/台)。放料、稱重時為人工手動稱量,靠操作工看台秤的秤杆起落。由於人為判斷誤差和台秤的計量精度不夠,致使產品的計最精度波動大,有時還存在著缺斤短兩的現象,給用戶造成損失。為了保證淨重25kg/袋,杜絕缺斤短兩現象,各企業都不同程度地以多給來避免計量糾紛,從而造成效益流失。另外,為了保證稱量的準確必須保證料的自由落體狀態。這樣,就需打開閃蒸簽放空,造成空氣進入閃蒸釜;隨後,又需要用氮氣對閃蒸釜中的氣體進行置換。縫包時用手提非防爆縫包機縫包。這種稱重包裝現狀存在著計量精度低、波動大,工人勞動強度大,工作環境差,無法集中計最包裝,放料時產生的靜電易產生閃爆,非防爆縫包機電刷產生火花等諸多問題。

為了加強PP包裝稱重精度,提高包裝的自動化程度,從而避免計量糾紛,減少PP產品的損失,中國石化集團滄州煉油廠化工公司〈簡稱滄州煉廠)和常州紐威自動化包裝機械廠共同研製成功了間歇式PP自動送料稱重包裝裝置。該裝置於2000年12月20日安裝、調試完畢,並投入運行,到目前為止已運行近2年,設備正常,效益明顯。

2間歇式PP自動送料稱重包裝裝置的特點

2.1主要流程

本設備主要包括Y92型PP輸送係統和集散控製係統(DCS)雙聯秤輸送縫包折邊係統。它通過管道將各閃蒸釜和儲料蟻相連,以自動控製閥和軟連接將儲料罐和輔助料鬥相連,儲料罐上裝有料氣分離裝置,輔助料鬥上裝有放空裝置。通過氮氣正壓氣力輸送將各閃蒸簽的物料一釜一釜地壓到儲料罐中;再一釜一釜地將料以自動電子定量包裝秤進行計量,輸送機、折邊封包機進行裝袋、折邊封包,實現了各閃蒸釜的集中統一放料。同時,由於沒在閃蒸釜直接放料,閃蒸釜的放料靜電問題得到了根本解決,省去了閃蒸釜置換氧含量的工藝步驟,大大節省了氮氣、降低了成本。

2.2技術指標

本設備主要指標如下:

標準稱重:(25.00+0.05)kg

工作方式:自動送料,人工套袋,自動稱重包裝

防爆要求:D11BT4級

每釜的包裝時間:25min內

壓料時間:控製在15min內

2.3技術特點

該技術有效解決了產品計量精度波動大、缺斤短兩、包裝質量差、放料閃爆、在防爆區內使用非防爆縫包機等實際問題,大大地提高了間歇式PP行業產品包裝的白動化程度,實現了多釜物料集中在一套計量稱重、折邊、縫包生產線上完成稱重包裝,降低了工人的勞動強度,並且勞動環境也有所改善,包裝計最精度達到了±25g。該技術已由常州市某自動化包裝機械廠和某煉廠共同申請並獲得了國家實用新型專利。

3間歇式PP自動送料稱重包裝裝置的工業應用

3.1生產情況

間歇式PP自動送料稱重包裝裝置投用後,就一直在使用之中。為了保證稱重設備的準確性,還專門配備了精度在O.Otkg的電子秤,並且每2個月校秤1次,每天進行抽檢。

該裝置的投用,使滄州煉廠PP產品計量精度的波動長期控製在要求的範圍之內,杜絕了缺斤短兩的現象;同時,計量準確度得到提高,減少了幾十萬元的損失。另外,該裝置的投用也避免了放料閃爆的再次發生。

3.2生產數據統計

3.2.1自動稱重和人工稱重的數據統計

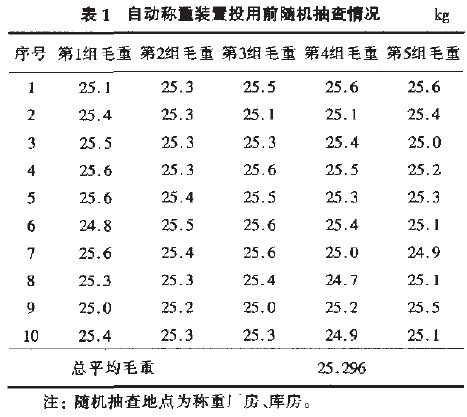

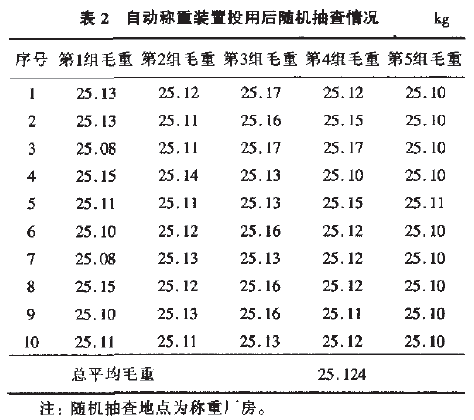

表1為自動稱重裝置投用以前(2000年6—10月)人工包裝時的計量隨機抽査情況,每個包裝袋按100g計算,用100kg台秤稱量。表2為自動稱重裝置投用後(2001年6月)隨機抽檢結果,器具為車間的電子秤,精度0.01kg。

由統計數據可知,人工包裝每袋平均在25.296kg(表1),自動包裝每袋平均在25.124kg(表2),自動包裝與人工包裝相比,每袋平均節省物料0.172kgo按年生產10ktPP計算,則平均每年可節約PP68.8t,毎年收益約34.4萬元。

3.2.2壓料及放料包裝速度

(1)壓料速度

壓料速度一般為4~15min,根據氮氣的壓力不同而不同(氮氣的壓力一般在0.2~0.4MPa)。

⑵放料包裝速度

放料包裝速度一般為每包10-12s,100包一般為17-20mino滄州煉廠的實際情況是:一般每釜在105-120包,大致在18-24mine

3.2.3安全性

⑴檢測數據

自動稱重裝置已通過了天津化學工業電氣產品防爆質量監督檢驗中心的防爆鑒定。該稱量儀表及輸送、包裝設備,防爆要求已達到DflBT4級,解決了長期困擾間歇式PP裝置的縫包機不防爆問題。

由於采用了氮氣作為輸送介質,不再從閃蒸釜直接放料,閃蒸釜內也不再進空氣,因此壓料完畢後可直接由聚合釜往閃蒸釜中噴料,置換閃蒸釜氧含量的工藝操作步驟可省去。這樣,不但減少了工藝操作步驟,而且增加了操作的安全性。對閃蒸釜壓料完畢後的氣體進行了多組抽樣檢測,檢測的數據表明閃蒸釜壓料完畢後,氧含量全部在0.2%以下,完全在安全範圍0.5%之內。

另外,對大料罐頂部的氣體做了多組抽樣檢測,檢測的數據表明大料罐中的丙烯含量均在1.3%以下、氧含量均在0.2%以下,也完全在安全範圍丙烯含量小於1.5%、氧含量小於0.5%之內。

(2)閃爆事故

以前,滄州煉廠每年總要有一二次閃蒸放料著火或縫包時著火的事故,甚至還有燒傷人的事故發生。自從該自動稱重裝置投用至今,滄州煉廠未再發生閃爆事故。

3.2.4設備故障率

由於該裝置流程簡單,轉動設備少,因此故障率很低。該:自動稱重裝置投用至今.僅更換過2次縫包機的板牙、2次縫包機小剪刀,用斷了幾包針,其他未出現設備故障。2001年,全年生產PP粉料7.5kt,機稱率達到99%。造成人工稱重的原因,一是輸送管路上膠膽閥破裂,二是PP物料結塊後堵塞輸送管路。

3.2.5自動稱重裝置投用前後氮氣使用對比

2000年(自動稱重裝置投用前),每噸PP耗氮氣為280.1kg;2001年(自動稱重裝置投用後),每噸PP耗氮氣為55.4kg。這樣,自動稱重裝置投用後平均每噸PP節約氮氣224.7kg,則年可增加效益33萬元以上(按每年生產11個月計)。

3.3投資回收期

該技術的一次性投入費用為10ktPP45萬元。每生產10ktPP,每年節約PP68.81,收益約34.4萬元;節約氮氣,每年可増加效益33萬元。按此2項計算,則投資回收期為:

45/(34.4+33)x12=8(個月)

4結論

a)間歇式PP自動送料稱重包裝裝置已通過了天津化學工業電氣產品防爆質量監督檢驗中心的防爆鑒定,防爆要求已達到DflBT4級,解決了長期困擾的縫包機不防爆問題,滿足了國家規定的易燃易爆裝置采用防爆電器的要求。

b)該裝置流程簡單實用,使用方便,操作費用與運行成本低,具有很高的稱量精確度和穩定性,杜絕了缺斤短兩現象,減少計量糾紛,滿足了國家計量規定的計量標準;10kt/a裝置每年可節約PP68.8t0

c)該裝置省去了閃蒸工藝中置換氧含量操作步驟,節省了大量氮氣,實現了單釜分散放料、多釜集中稱量包裝,並可實現產品計量數據的計算機聯網,便於統一管理,大大提高計量統計的速度和可靠性。

d)該裝置的投用,節省了每個閃蒸釜安裝1個靜電消除器的大筆投資及其維修費。

e)該技術的一次性投入費用一般每10ktPP為45萬元,投資回收期為8個月左右。

作者:劉偉慶;馬現桐

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。